Классификация поршневых компрессоров и основные их типовые схемы

Классификация поршневых компрессоров и основные их типовые схемы

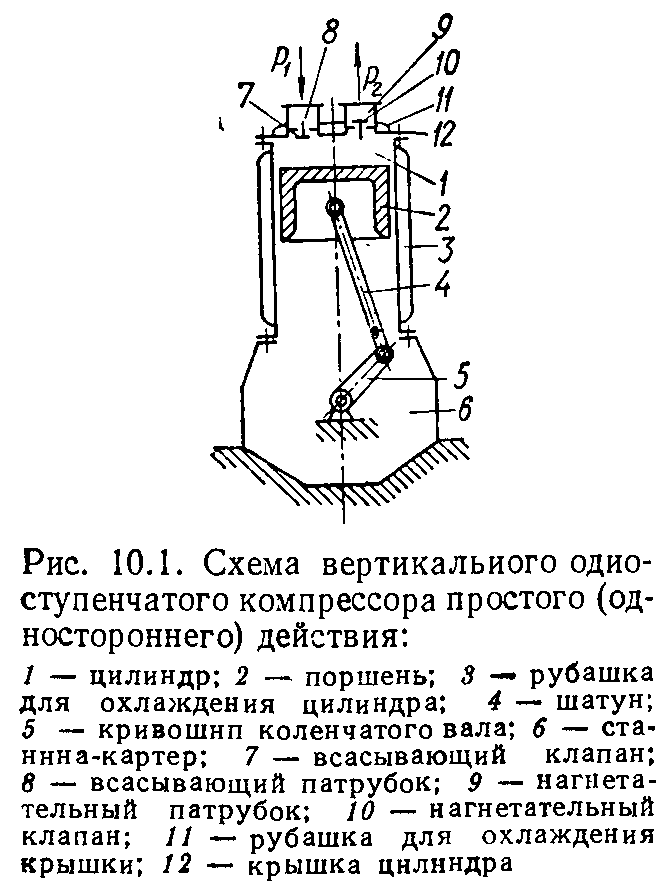

Поршневые компрессоры можно классифицировать по кратности действия — простого и двойного; числу ступеней сжатия (одноступенчатые и многоступенчатые); подаче (малой, когда Q до 10 м3/мин, средней Q — 10—50 м3/мин, большой — Q = 50—500 м3/мин); конечному давлению — низкому давлению до 1,0 МПа (10 кгс/см2), среднему давлению — 1,0—10 МПа (10—100 кгс/см2), высокому давлению — 10— 25 МПа (100—250 кгс/см2) и выше; расположению осей цилиндров (горизонтальные, вертикальные, угловые, V-образные, IF-образные, веерообразные); числу рядов (линий) расположения цилиндров; конструкции поршня (дискового, тронкового, дифференциального или плунжерного); роду сжимаемого газа (воздушные, кислородные, аммиачные, фреоновые, азотные, этиленовые, азотно-водородные и т. д.); типу привода (с электродвигателями, двигателями внутреннего сгорания, паровыми поршневыми машинами, паровыми турбинами, газовыми турбинами).

Поясним некоторые пункты приведенной классификации. Так, в настоящее время наибольшее число последовательно включенных ступеней сжатия компрессора с промежуточным охлаждением достигает 7. В качестве примера можно привести следующие данные, показывающие число ступеней компрессора в зависимости от конечного давления:

|

Число ступеней |

Конечное давление, МПа |

|

1 |

ДО 0,7 |

|

2 |

0,5— 3,0; |

|

3 |

1,3—15,0; |

|

4 |

3,5 — 40,0; |

|

5 |

15,0- 100,0; |

|

6 |

20,0— 110,0; |

|

7 |

45,0— 110,0. |

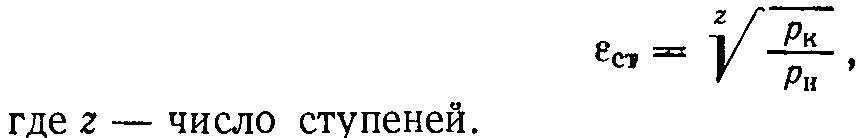

Для всех ступеней идеального многоступенчатого компрессора наивыгоднейшей степенью повышения давления является

В этом случае работа сжатия по ступеням будет одинакова.

При выборе схемы и расположения осей цилиндров компрессора руководствуются преимуществами и недостатками того или иного типа машины. Преимуществами вертикального компрессора будут: меньший износ цилиндра, поршней; более легкая и простая станина; обеспечивается свобода тепловых и упругих деформаций в направлении оси цилиндров; отсутствует износ коренных подшипников в горизонтальном направлении; более удобен демонтаж цилиндров и поршней; меньшая масса фундамента; можно выполнять более быстро; занимает меньшую площадь. У горизонтальных машин два основных преимущества: более удобны в эксплуатации и ремонте, требуют меньшей высоты помещения.

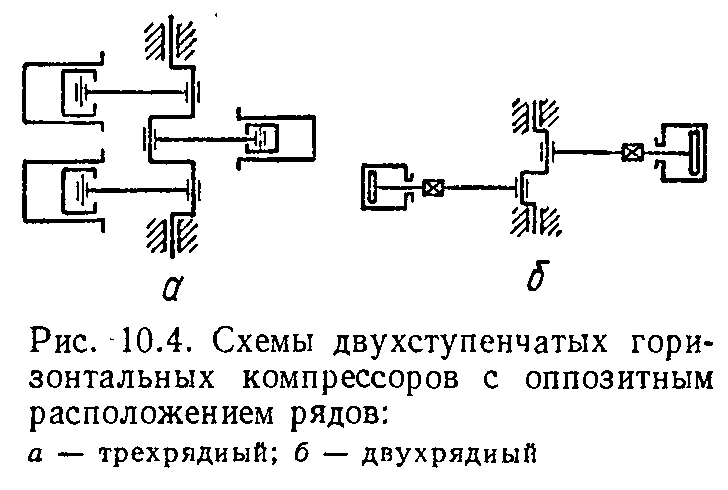

Вертикальные крейцкопфные компрессоры обычно выполняются двухрядными, а при многоступенчатом сжатии число рядов может доходить до 6. Горизонтальные машины создают крейцкопфными и выполняют либо с кривошипными механизмами, расположенными по одну сторону вала, либо с кривошипными механизмами, расположенными по обе стороны вала, т. е. опозитными. Последние имеют дополнительные достоинства: меньшую массу фундамента (силы инерции у них полностью уравновешены); позволяют увеличить частоту вращения, следовательно, уменьшить габариты, массу и стоимость машины, а при встречном движении поршней уменьшить трение и из-

нос подшипников, шеек вала; можно увеличить число рядов компрессора, а следовательно, избежать последовательного расположения цилиндров. Такую конструкцию компрессора устанавливают на общей раме, что заметно упрощает конструкцию фундамента.

Положительные качества угловых компрессоров следующие: не требуют массивных фундаментов, так как результирующая сила инерции первого порядка может быть уравновешена противовесами на валу. Угловое расположение цилиндров удобно для размещения клапанов. Оно позволяет увеличить проходные сечения их и уменьшить потери. Одноколенчатый вал углового компрессора может быть установлен на подшипниках качения.

Некоторые наиболее распространенные схемы поршневых компрессоров изображены на рис. 10.3—10.6. Отметим особенности бес-крейцкопфных и крейцкопфных компрессоров. Бескрейцкопфные машины более просты и компактны, чем крейцкопфные. Но так как полость цилиндра их, обращенная к картеру, используется неполностью или вообще является нерабочей, то увеличиваются диаметры цилиндров, резко возрастают потери на трение (в 2—2,5 раза больше, чем у крейцкопфных). Но поскольку тронковые поршни и их цилиндры подвержены более быстрому износу, то растут утечки газа через

зазоры. В бескрейцкопфных компрессорах наблюдается увеличенный унос масла из картера в цилиндр, что приводит к сильному загрязнению сжимаемого газа.

Бескрейцкопфные машины по своей компактности, массе могут конкурировать с крейцкопфными мощностью до 100 кВт. Из-за невысокой своей экономичности они обычно на мощности более 40—50 кВт не строятся, за исключением некоторых передвижных установок, в которых габариты, компактность стоят на первом плане. Бескрейцкопфные машины никогда не выпускают для сжатия газов, где масло в контакте с ними может образовать взрывоопасную смесь.

Крейцкопфные машины применяют при многоступенчатом сжатии (даже при небольшой подаче). Они, как правило, всегда выполняются с цилиндрами двойного действия. Из приводов компрессора самым распространенным и удобным является электродвигатель. Он прост, весьма компактен, всегда готов к пуску и надежен в действии.

В некоторых случаях для компрессоров малой и средней мощностей применяются двигатели внутреннего сгорания. Там же, где в технологическом процессе производства имеется в достаточном количестве водяной пар, в качестве привода может быть использована паровая машина, а лучше — паровая турбина с редуктором. А там, где имеется в наличии дешевый газ, самым выгодным приводом будет газовая турбина. Двигатель внутреннего сгорания, паровая машина, паровая и газовая турбины позволяют плавно регулировать подачу компрессора, не прибегая для этой цели к специальным, сложным устройствам.