Расчет газовых нагрузок

Стационарный газовый поток, откачиваемый насосом, во время работы вакуумной установки имеет несколько составляющих:

где Qn — проницаемость материалов; фд— диффузионное газовы-деление материала; QH — натекание через оболочку вакуумной камеры; QT — стационарное технологическое газовыделение.

Все составляющие газового потока либо вообще не зависят от времени работы вакуумной установки, либо изменение газового потока за время ее работы не превышает точности выполняемых расчетов.

Рассмотрим подробнее каждую из указанных составляющих.

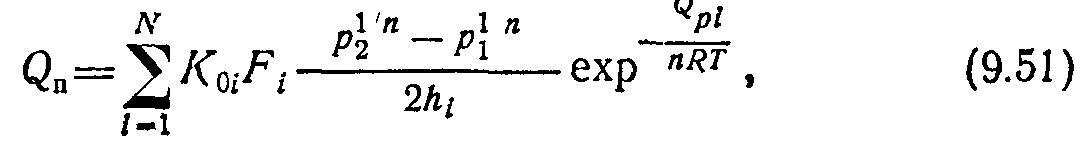

Количественная оценка процессов стационарной проницаемости газа через стенки вакуумной системы, изготовленные из различных материалов или имеющие различную толщину, может быть сделана с учетом (2.33) и констант проницаемости Ко и Qp (табл. 9.1) по формуле

Т а б л и ц а 9.1

Коэффициенты газопроницаемости вакуумных материалов

|

Материалы |

л |

.. Па м*-м л 0 „ 1/л Па • м2-с |

п з кДж •Зр-10 ’ г К 40 ЛЬ |

|

Водород |

|||

|

Fe |

2 |

1,4-Ю-4 |

80,4 |

|

Ni |

2 |

3,0-io-3 |

115 |

|

Pd |

2 |

1,2-Ю-з |

88,8 |

|

Си |

2 |

2,0-10-4 |

139 |

|

Pt |

2 |

1,0-Ю-3 |

15,1 |

|

Al |

2 |

3,6-ю-2 |

360 |

|

Каучук |

1 |

5,1-10~5 |

28,9 |

|

Кварц |

1 |

2,2-10-10 |

36,0 |

|

Азот |

|||

|

Fe |

2 |

3,8-10-4 |

199 |

|

Каучук |

1 |

1,5-10-5 |

27,2 |

|

Резина: |

|||

|

7889 |

1 |

3,0-10-7 |

26,0 |

|

9024 |

1 |

0,9-10-3 |

51,5 |

|

ИРП-1015 |

1 |

2,3-10~4 |

49,9 |

|

ИРП-1368 |

1 |

1,0-Ю-3 |

8,80 |

|

ИРП-2043 |

1 |

1,3-Ю-3. |

42,3 |

|

Кислород |

|||

|

Ag |

2 |

3,4-Ю-3 |

189 |

|

Каучук |

1 |

1,0-Ю-5 |

31,4 |

|

Оксид углерода |

|||

|

Fe |

2 |

1,1-10-4 |

156 |

|

Гелий |

|||

|

Пирекс |

1 |

2,3-10~10 |

20,1 |

|

Каучук |

1 |

1,5-10-5 |

27,2 |

|

Кварц |

1 |

32-Ю-10 |

22,8 |

где Ло/ и QPi — соответственно константа проницаемости и теплота активации для материала i-й стенки вакуумной системы; Fi и hi — соответственно площадь и половина толщины i-й стенки; pi и р2 — давления с внутренней и наружной сторон стенок; п — число атомов в молекуле газа, проникающего через стенку; Т — абсолютная температура стенки; 7? = 8,31 кДж/(кмоль-К); N — число стенок вакуумной камеры, арматуры и трубопроводов, изготовленных из различного материала или имеющих разную толщину.

Газопроницаемость возрастает при уменьшении толщины стенок вакуумных камер. Особенно это заметно для деталей типа сильфонов, мембран и т. д., где малая толщина детали определи-

Т а б л и ц а 9.2

ется условиями ее работы. Конструктивными способами уменьшения газопроницаемости кроме выбора материалов являются использование установок с «двойным» вакуумом и охлаждение деталей во время работы непосредственно в вакуумной камере.

Удельное диффузионное газовыделение конструкционных материалов при комнатной температуре

|

Материалы |

Обработка |

Удельное газо-выделение через час после откачки, <7ср> м3-Па/(мг-с) |

Коэффициенты |

|

|

А |

в |

|||

|

Сталь нержавеющая |

Без обработки . |

4-Ю-5 |

4,1 |

8,3-IO-5 |

|

Вакуум, 45О°С, 15 ч |

ю-»… ю-10 |

— |

— |

|

|

Сталь конструкцией- |

Без обработки |

4-10-‘ |

-3,2 |

4,2-10-5 |

|

ная |

Хромирование |

1,3-Ю-7 |

— |

—- |

|

Вакуум, 450°С, 15 ч |

10-е… 10-10 |

—— |

— |

|

|

Медь |

Без обработки |

2-10-‘ |

-3,5 |

4,0-10-5 |

|

Вакуум, 450°С, 15 ч |

10~в… 10“10 |

— |

— |

|

|

Латунь |

Без обработки |

3-104 |

-3,4 |

3,1-Ю-5 |

|

Алюминий |

То же |

6-Ю-6 |

— |

— |

|

Никель |

7-Ю-8 |

— |

— |

|

|

Резина вакуумная |

» |

10"г |

— |

|

|

Полиэтилен |

10-4 |

— |

— |

|

|

Фторопласт |

» |

3-10-4 |

— |

— |

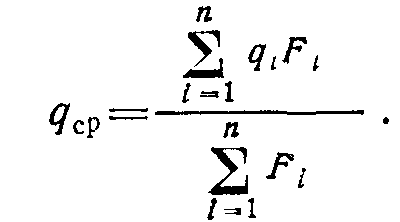

Диффузионное газовыделение имеет нестационарную природу, но для большинства газов и материалов постоянная времени этих процессов настолько велика, что они могут рассматриваться как стационарные. Упрощенный метод определения диффузионного газовыделения основан на применении экспериментально определенных значений коэффициентов удельного диффузионного газовыделения (табл. 9.2), зависящих от рода газа, материала и его предварительной обработки, а также рабочей температуры. Газовый диффузионный поток

гДе F{ — площадь i-ro материала, присутствующего в вакуумной системе; N — число материалов; qcp— среднее удельное диффузионное газовыделение материалов вакуумной системы:

|

Тип течеискателей |

Наименьший > регистрируемый поток, м3 Па/с |

Назначение |

|

Масс-спектрометрический |

10-“ |

Испытание объектов, допускающих откачку |

|

То же, с дросселированием откачки |

10“*’ |

То же |

|

То же, с накоплением |

10-*’ |

Испытание небольших объектов, допускающих откачку Проверка полостей, заполненных галогеносодержащими веществами |

|

Галогенный с атмосферным преобразователем |

10-7 |

|

|

Галогенный с вакуумным преобразователем |

10-’ |

Испытания объектов, допускающих откачку |

|

Искровой течеискатель |

10-’ |

Испытания вакуумных систем со стеклянными элементами |

Резервом уменьшения QH при расчете по формуле (9.53) является уменьшение числа испытаний на герметичность. Предельным случаем является одно испытание, когда m=N, и проверяется негерметичность всей установки. При работе с гелиевым течеискателем такая проверка производится размещением всей установки в атмосфере гелия с помощью полиэтиленовых колпаков или других вспомогательных средств, зависящих от размеров установки.

Натекание через оболочку вакуумной камеры происходит в основном по разборным и неразборным соединениям, которые принципиально не могут обеспечить абсолютную герметичность. Натекание может происходить и по дефектам в структуре сплошного материала. Поэтому возможное натекание в вакуумную установку можно оценить по формуле «

где Q™— минимальный поток, регистрируемый течеискателем (табл. 9.3); Кв— вероятность существования течи, меньшей чувствительности течеискателя; N — число соединений; т — число одновременно проверяемых соединений.

Технологическое газовыделение зависит от типа обрабатываемого объекта и способа осуществления технологического процесса. В проектировочных расчетах его значение принимается постоянным в течение всего времени стационарного режима tz.

Для проектировочного расчета стационарный газовый поток выбирается по аналогии со сходными по назначению вакуумными установками. После окончания проектировочного расчета и разработки конструкции вакуумной установки производят проверочный расчет, уточняя стационарный газовый поток.