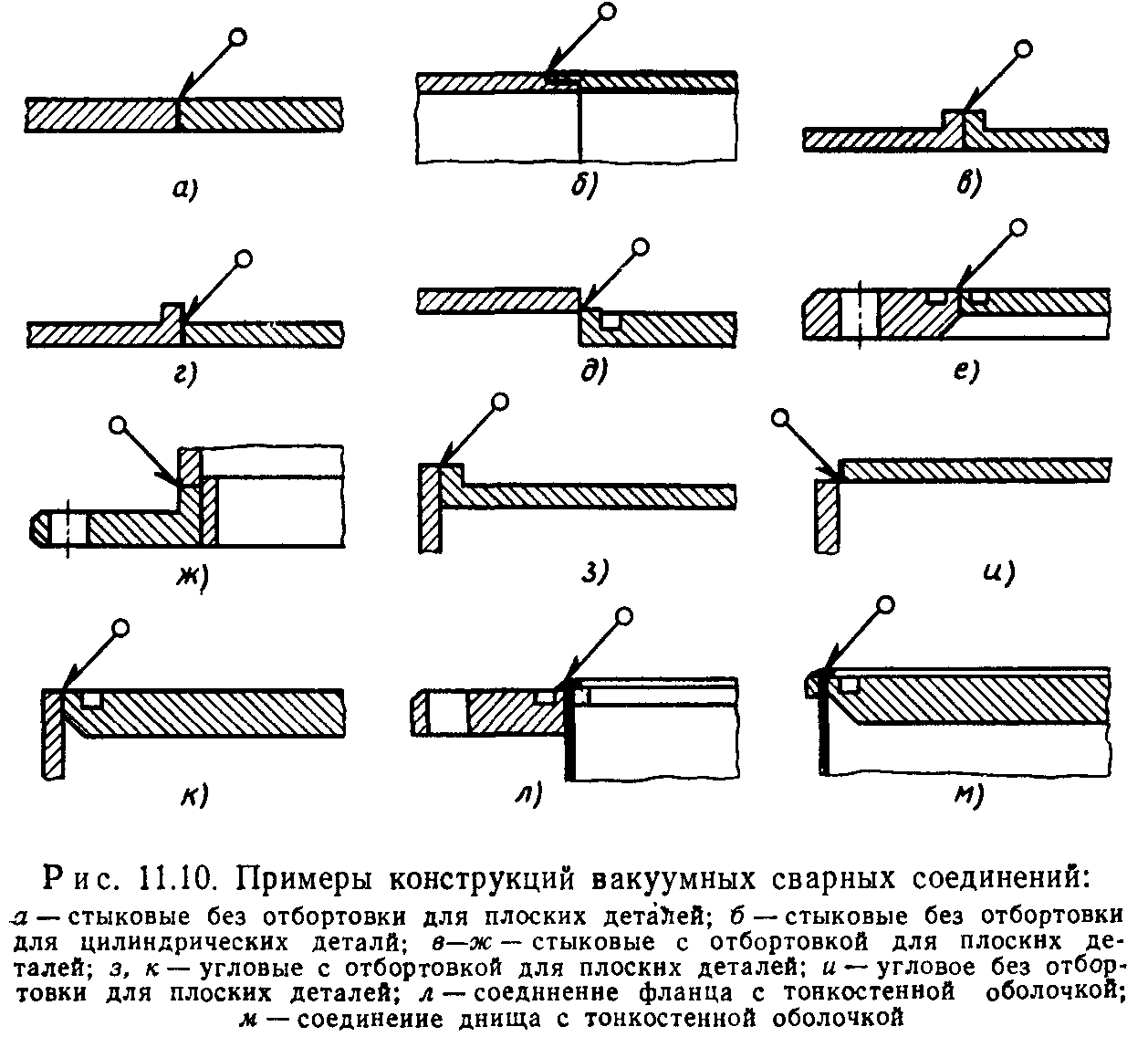

Разборные вакуумные соединения

В разборных вакуумных соединениях необходимо обеспечить герметичность стыка двух соединяемых деталей, близкую к герметичности сплошного материала. В месте соприкосновения двух деталей в результате механической обработки всегда остаются микронеровности, которые затрудняют получение вакуумно-герметичного соединения.

Герметичность может быть достигнута значительно легче, если в зазор между соединяемыми материалами поместить уплотнитель, вязкость которого достаточна для заполнения неровностей при контактных напряжениях, значительно меньших предела упругости основных соединяемых материалов. Для заполнения или изоляции микронеровностей можно использовать пластическую деформацию хотя бы одного из двух соединяемых материалов.

В качестве уплотнителей могут применяться смазки, резины, фторопласт, металлы.

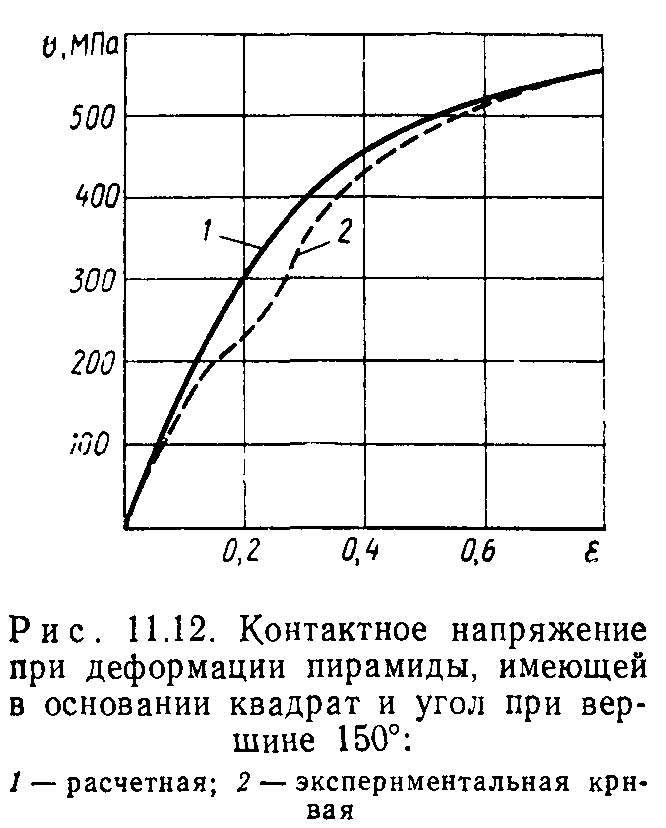

Определим усилие деформации микровыступов, необходимое для обеспечения заданного значения натекания. Сделаем следующие допущения: 1) герметизируемая поверхность идеально гладкая; 2) микровыступы уплотнителя имеют форму пирамиды с углом при вершине 2ц=150°С, а в основании пирамиды лежит квадрат (рис. 11.11); 3) высота микровыступов постоянна и равна Н; 4) возможность появления узких и глубоких рисок мала; 5) основания микровыступов лежа г в одной плоскости.

В процессе деформации микровыступов наблюдается их упрочнение вследствие пластической деформации, поэтому зависимость между напряжениями и деформациями в поверхностном слое запишем в виде степенной функции:

здесь где е — обобщенная относительная деформация микровыступов; а — напряжение в зоне контакта; щ— предел текучести материала уплотнителя; es — относительная деформация микровыступа, соответствующая напряжению os; п— показатель степени (O^n^l); для идеально пластичных материалов п=0, а для идеально упругих n=l; Е — модуль упругости материала уплотнителя.

На рис. 11.12 приведена зависимость контактных напряжений от относительной деформации высоты квадратных пирамид с углом при вершине 150° для образцов из отоженной меди МБ. Кривая 2

получена экспериментально, а кривая 1 получена по формуле (11.1) при В— = 580 МПа и п=0,29.

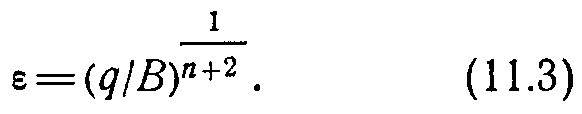

Контактные напряжения для выбранной модели уплотнения при воздействии удельного давления q определяют по формуле

Зависимость относительной деформации микровыступов от удельного давления, согласно (11.3), для абсолютно упругого и идеального пластичного материалов уплотнителя показана на рис. 11.13.

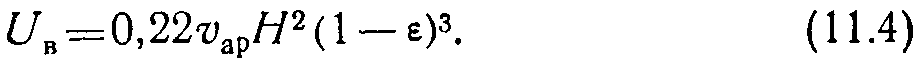

Подсчет проводимости элементарной канавки bXb (см. рис. 11.11) в молекулярном режиме течения по уравнению Кнудсена (3.64) дает следующее выражение при е->1:

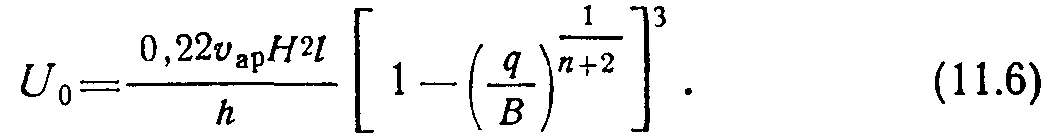

Подставляя в (11.5) выражение для UB из (11.4) и для е из (11.3), получим уравнение для определения проводимости идеализированного стыка гладкой и шероховатой поверхностей при молекулярном режиме течения газа:

где е, — а!Н (а — сближение контактируе-мых поверхностей).

Решая совместно (11.1) и (11.2), найдем связь между удельным давлением и относительной деформацией микровыступов:

Сделав дополнительное допущение об отсутствии волнистости поверхности реальных уплотнений, имеющих длину I и ширину h, можно определить общую проводимость параллельно и последовательно соединенных элементарных канавок:

Поток газа через уплотнение, отнесенный к единице его длины,

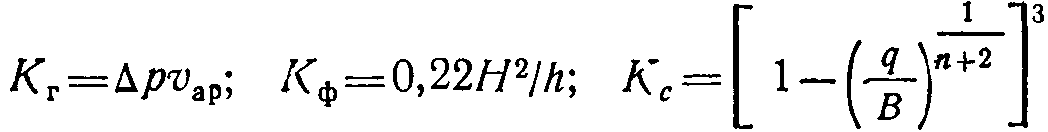

где Кг, Кф> Кс — факторы газа, формы и силы:

Из выражения (11.7) легко рассчитать сдельное давление, которое необходимо создать, чтобы получить заданное значение удельного натекания Qi:

Для сравнения эффективности различных уплотнений обычно пользуются не удельным давлением, а силой, приходящейся на единицу длины уплотнения:

Из последней формулы легко заметить, что полная герметичность соединения по данной модели наступает, когда F—Bh. В реальных уплотнениях за счет глубоких рисок практически невозможно добиться полной герметичности.

К разборным вакуумным соединениям предъявляются следующие требования: минимальное натекание и газовыделение; механическая прочность; термическая стойкость — способность выдерживать многократные прогревы без нарушений герметичности; коррозионная стойкость; максимальное число циклов разборки и сборки с сохранением герметичности; удобство ремонта и технологичность в изготовлении; возможность легкой проверки на герметичность.

В вакуумной технике в системах с температурой прогрева до 300°С широко применяются резиновые уплотнители. Резина обладает хорошими упругими свойствами, и для создания вакуумно-герметичного соединения со стальной поверхностью с RA = 10 мкм требуются небольшие усилия. Для прокладок шириной 4 мм удельное усилие уплотнения 4… 8 Н/мм, что соответствует удельным давлением 1 ..2 МПа. Резиновые уплотнения допускают практически неограниченное число разборок и сборок, просты в изготовлении, редко нуждаются в ремонте. Недостатком резиновых уплотнений является повышенное газовыделение и газопроницаемость по сравнению с материалом уплотняемых деталей.

Форма уплотнителя круглая или квадратная, диаметр или сторону квадрата которого из конструктивных соображений выбирают 3… 5 мм.

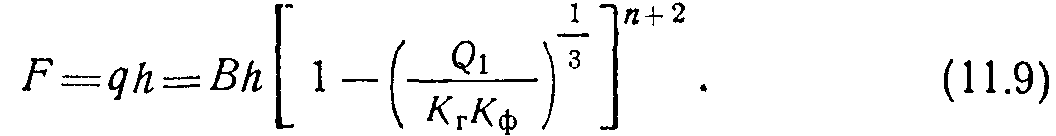

Соединение на рис. 11.14, а между двумя плоскими фланцами — самое простое в изготовлении и ремонте, но оно не обеспечивает точной фиксации уплотняемых деталей. В нем не ограничивается максимальное усилие на прокладку, что может привести при неправильной сборке к большим перегрузкам прокладки, сопровождающимся ее пластической деформацией. Для фиксации соединяемых деталей и ограничения уплотняющего усилия могут использоваться дополнительные конструктивные элементы. Основные размеры фланцевого соединения с резиновыми прокладками показаны на рис. 11.15 и приведены в табл. 11.9.

Соединение на рис. 11.14, б ограничивает максимальное усилие сжатия прокладки и обеспечивает осевую фиксацию за счет соприкосновения соединяемых деталей. Форма уплотнителя для соединений (рис. 11.14, а, б) может быть как круглая, так и квадратная. Основные размеры соединения показаны на рис. 11.16 и в табл. 11.10.

Соединения на рис. 11.14, а, б используются очень часто в различной вакуумной аппаратуре. Для создания необходимого усилия герметизации степень деформации прокладки составляет 30%.

Соединение на рис. 11.14, г с подачей повышенного давления внутрь уплотнителя рекомендуется для уплотнения фланцев очень большого диаметра. Оно имеет повышенную деформацию уплотни-

Таблица 11.9

Основные размеры фланцевых соединений с резиновым уплотнителем (рис. 11.15)

|

D |

Di |

D2 |

D3 |

Ds |

D, |

Я |

я, |

h |

d |

n |

s |

rfl |

||

|

10 |

55 |

40 |

12,2 |

14 |

22 |

19 |

||||||||

|

16 |

60 |

45 |

18,2 |

20 |

28 |

— |

23 |

8 |

11 |

6,6 |

—- |

|||

|

25 |

70 |

55 |

27,2 |

30 |

38 |

33 |

9 5 |

4 |

S 0 |

|||||

|

40 |

100 |

80 |

42,2 |

45 |

53 |

47 |

||||||||

|

63 |

130 |

110 |

66,0 |

70 |

78 |

96 |

80 |

12 |

14 |

9 |

3,9 |

|||

|

100 |

165 |

145 |

103 |

110 |

118 |

128 |

110 |

8 |

||||||

|

160 |

225 |

200 |

— |

170 |

178 |

180 |

166 |

16 |

17 |

— |

11 |

4,8 |

6,0 |

|

|

250 |

335 |

310 |

255 |

260 |

268 |

290 |

268 |

4,5 |

12 |

6,4 |

||||

|

400 |

510 |

480 |

405 |

410 |

418 |

450 |

408 |

20 |

21 |

14 |

16 |

8,0 |

Таблица 11.10

Основные размеры соединений с резиновым уплотнителем (рнс. 11.16)

|

Dy |

D |

Я1 |

d2 |

D, |

Dt |

L |

I |

d |

Л |

a |

h |

|

|

10 |

46 |

14 |

34 |

22,5 27,5 |

13,5 18,5 |

10 |

5 |

6 |

3 |

2 |

||

|

15 |

52 |

19 |

39 |

1,8 |

||||||||

|

20 |

62 |

24 |

48 |

32,5 |

23,5 |

11 |

6 |

|||||

|

25 |

70 |

30 |

55 |

38,0 |

29,0 |

7 |

4 |

|||||

|

32 |

78 |

37 56 |

62 |

45,0 69,0 |

36,0 55,0 |

13 |

8 |

4 |

3,5 |

|||

|

5С |

ОН |

90 |

||||||||||

|

60 |

120 |

66 |

102 |

79,0 |

65,0 |

9 |

||||||

|

80 |

145 |

86 |

125 |

100 |

86,0 |

15 |

10 |

3,0 |

||||

|

100 |

170 |

106 |

145 |

120 |

106 |

12 |

||||||

|

125 |

195 |

131 |

170 |

146 |

132 |

5 |

||||||

|

160 |

235 |

166 206 |

210 250 |

188 228 |

168 208 |

12 |

||||||

|

200 |

275 |

17 |

||||||||||

|

260 |

340 |

266 |

308 |

288 |

268 |

14 |

||||||

|

300 |

380 |

306 |

350 |

328 |

308 |

19 |

14 |

4,2 |

8 |

5 |

||

|

400 |

490 |

407 |

455 |

430 |

410 |

21 |

16 |

16 |

||||

|

500 |

600 |

508 |

565 |

530 |

510 |

25 |

20 |

18 |

6 |

Соединение на рис. 11.14, д имеет двойное уплотнение с промежуточной откачкой. Оно значительно сложнее других соединений с резиновыми прокладками, но обеспечивает повышенную надежность и уменьшение газопроницаемости соединения.

Соединение на рис. 11.14, е отличается армировкой уплотнительного элемента со стороны вакуума металлической фольгой, что обеспечивает снижение газовыделения и газопроницаемости соединения за счет уменьшения реальной поверхности соприкосновения уплотнителя с вакуумом.

Вместо резины в качестве уплотнителя применяют фторопласт, имеющий меньшее газовыделение и газопроницаемость. Недостатком фторопласта является очень низкий предел упругости, поэтому

Таблица 11.11

Основные размеры соединений

с фторопластовым уплотнителем (рис. 11.17)

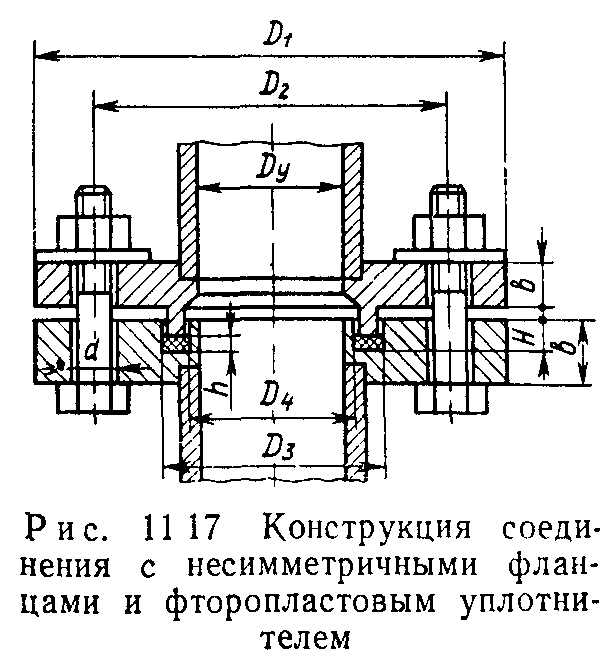

для уплотнения фторопластом необходимо создавать напряженное состояние всестороннего сжатия. Наилучшим образом этому соответствует конструктивная схема, изображенная на рис. 11.14, в. Она обеспечивает ограничение усилия, действующего на прокладку, и фиксирует соединяемые детали как в осевом, так и в радиальном направлении. Форма уплотнителя квадратная. В зазор 0,1 мм фторопласт не вытекает даже при очень больших удельных нагрузках. Основные размеры соединения с несимметричными фланцами и фторопластовым уплотнителем показаны на рис. 11.17 и в табл. 11.11.

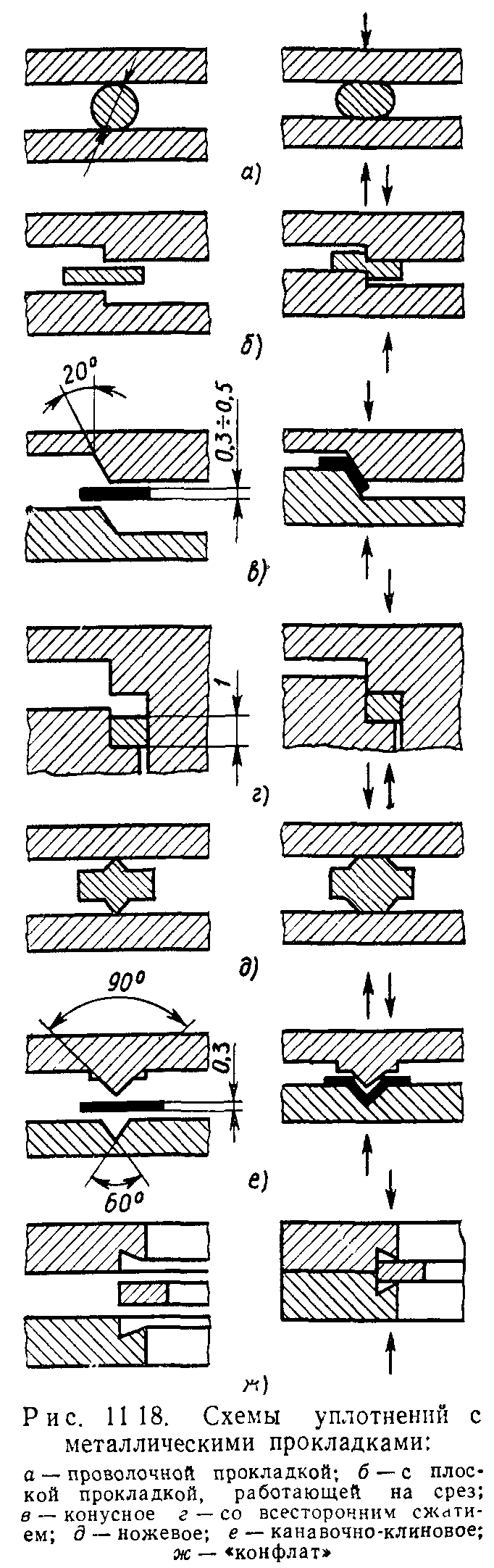

Для техники сверхвысокого вакуума большое значение имеют металлические уплотнения, допускающие прогрев до температуры 450…500 °C. Заполнение микронеровностей происходит за счет пластической деформации материала прокладки. Текучесть металлов значительно меньше, чем у резины, и поэтому для создания уплотнения требуются значительно большие удельные давления и более высокий класс чистоты поверхности. Газовыделение металлических прокладок в 103 раз меньше, чем резиновых, но соединение с металлическими прокладками сложнее в изготовлении, допускает ограниченное число прогревов и сборок. Схемы наиболее распространенных металлических уплотнений показаны на рис. 11.18, а…ж.

Соединения с круглым уплотнителем (рис. 11.18, а) наиболее просты в изготовлении, ремонте и надежно работают с прокладками из меди и золота. Усилие

герметизации в таких соединениях с золотой проволокой 0 0,8 мм составляет 350 Н/мм.

Усилие герметизации в уплотнении (рис. 11.18, б) очень чувствительно к соосности режущих кромок. Для прокладок толщиной 4 мм минимальное усилие герметизации для неотожженной меди 470 Н/мм, а для алюминия — 340 Н/мм.

Конусное соединение (рис. 11.18, в) по сравнению с плоским требует несколько меньшего усилия герметизации, но имеет большие габариты и плохо работает при, неравномерных прогревах, сопровождающихся появлением зазора при радиальном градиенте температуры.

Уплотнение со всесторонним сжатием (рис. 11.18, г) плохо разбирается из-за проникновения материала прокладки в зазоры между сопрягающимися деталями.

Ножевое уплотнение (рис. 11.18, д) имеет наименьшее среди металлических уплотнений усилие герметизации и может применяться вместо резиновых уплотнителей, отличается увеличением усилия герметизации при повторных сборках.

Канавочно-клиновое соединение (рис. 11.18, е) с медной плоской прокладкой толщиной 0,5 мм имеет усилие герметизации 280 Н/мм. Основные размеры этого соединения показаны на рис. 11.19 и в табл. 11.12.

Уплотнение типа «конфлат» (рис. 11.18, ж) широко применяется для прогреваемых сверхвысоковакуумных систем. Фланцев