Ступень центробежного компрессора

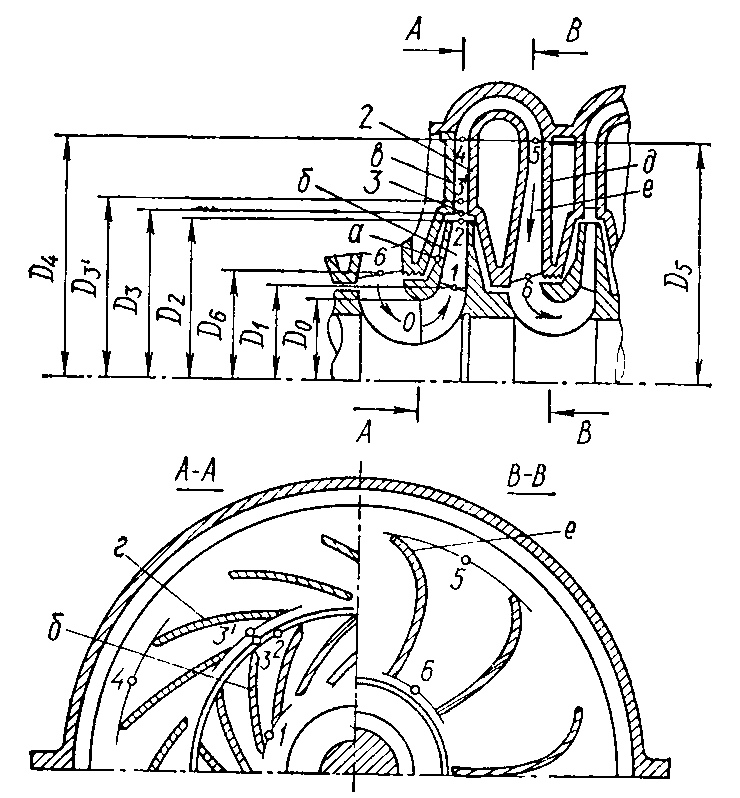

Центробежные компрессоры в своем большинстве являются машинами многоступенчатыми. Ступень компрессора состоит из рабочего колеса и неподвижных ее элементов. На рис. 8.2 изображена промежуточная ступень центробежного компрессора. В общем случае она имеет следующие неподвижные элементы: безлопаточный диффузор (БЛД), лопаточный диффузор (ЛД), поворотное колено (ПК), обратный направляющий аппарат (ОНА). Все они осуществляют преобразование кинетической энергии в потенциальную (БЛД и ЛД), изменяют направление потока (ПК) и подводят газ к следующей ступени (ОНА). Ступени центробежных компрессоров бывают двух типов: промежуточные, которую мы рассмотрели выше, и концевые. Из промежуточной ступени газ для повышения напора поступает в следующую ступень, а из концевой отводится в напор

С целью уменьшения протечек в таких рабочих колесах стараются выдерживать малые зазоры между лопастями и корпусом машины. Корпус покрывают специальной мастикой, чтобы при возможном задевании вращающихся деталей о неподвижные не произошло аварии.

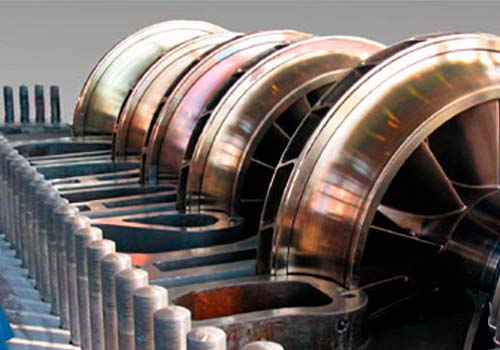

Полуоткрытый тип колес применяется там, где требуются малые массы и габариты машин, например, в самолетах. Закрытые рабочие колеса используют при меньших окружных скоростях н2, достигающих обычно не более 300 м/с, и когда требуется высокая экономичность, большая надежность и более пологие напорные характеристики машины (стационарные компрессоры).

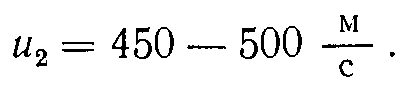

В зависимости от величины выходного угла |32 рабочие колеса подразделяют на (рис. 8.3):

— Насосный тип, когда сильно загнуты назад лопасти = = 15— 30°, а число их г — 6—9. Данный тип колес хорошо себя зарекомендовал при малых подачах, в качестве последних ступеней в компрессорах высокого давления.

— Компрессорный тип, когда лопасти имеют угол [32 = 40—50° и z = 18—32. Этот тип колес находит наибольшее применение в стационарных машинах.

— Тип колес с радиальными лопастями, т. е. |32 = 90°, a z = = 18—32. Такие колеса позволяют получить больший напор на ступень компрессора.

ную камеру (спиральную камеру и диффузор).

Рабочее колесо. В центробежных компрессорах по конструктивному оформлению применяются два типа рабочих колес: закрытые и полуоткрытые. Полуоткрытые, более прочные рабочие колеса находят применение при высоких напорах и больших подачах, т. е. при больших значениях окружных скоростей, достигающих

— Рабочие колеса с радиально направленными лопастями, применяемыми главным образом в авиационных компрессорах (z = 16—18). Насосная ступень имеет больший к. п. д. за счет меньших скоростей движения газа. Насосная и компрессорная ступени имеют различные границы устойчивой работы. Компрессорная ступень в этом отношении выгодно отличается от насосной. В рабочих колесах насосного типа объемные и дисковые потери будут большими, чем в компрессорных. По предельной окружной скорости, ограничиваемой числом Маха, насосная ступень допускает и2 на 20—25 % больше, чем компрессорная. В таблице 8.1 приведены допустимые окружные скорости для колес насосного и компрессорного типов при сжатии различных газов.

Таблица 8.1

|

Среда |

Газовая постоянная, R |

Показатель адиабаты, X |

Скорость звука, а2 |

«2, м/с |

|||

|

компрессорное |

насосное |

||||||

|

от |

ДО |

от |

До |

||||

|

Воздух |

281 |

1,4 |

359 |

265 |

285 |

326 |

352 |

|

Коксовый газ |

705 |

1,36 |

555 |

408 |

440 |

505 |

545 |

|

Гелий |

2060 |

1,66 |

1050 |

770 |

835 |

955 |

1030 |

|

Углекислый газ |

189 |

1,31 |

281 |

207 |

224 |

256 |

276 |

|

Фреон-11 |

59 |

1,1 |

146 |

107 |

116 |

133 |

143 |

Безлопаточный диффузор предназначен для уменьшения скорости потока, выходящего из каналов рабочего колеса и повышения давления. Простейшим диффузором будет кольцо шириной Ь3, образованное двумя параллельными стенками, рис. 8.4. Скорость в таком диффузоре уменьшается обратно пропорционально его диаметру. Поэтому, если мы желаем выходную скорость газа из рабочего колеса уменьшить в два раза, необходимо, чтобы отношение Dt/D2 = 2.

Применение безлопаточного диффузора приводит к заметному увеличению радиальных размеров машин. Этот факт является одним из главных недостатков таких диффузоров. Вследствие большого пути потока в безлопаточном диффузоре потери трения в нем растут, а следовательно, снижается и к. п. д. машины. Преимуществами безлопаточного диффузора будут: его простота, пологие кривые к. п. д. и напора, отдаление зоны помпажа, устойчивая работа на переменных режимах. Режим работы безлопаточного диффузора тесно связан с режимом рабочего колеса и зависит от отношений ширины канала колеса bslb2, выходного диаметра диффузора рабочего колеса DJD2 и определяется тем, что за диффузором находится обратный направляющий аппарат или спиральная камера. Безлопаточный диффузор может быть образован и не параллельными стенками. Ширина безлопаточного диффузора принимается постоянной и обычно ba = b4 = b2. С точки зрения минимальных потерь оптимальное отношение диаметра D4 к D2 должно быть

Оптимальный угол расширения канала диффузора должен лежать в пределах v = 9—12°.

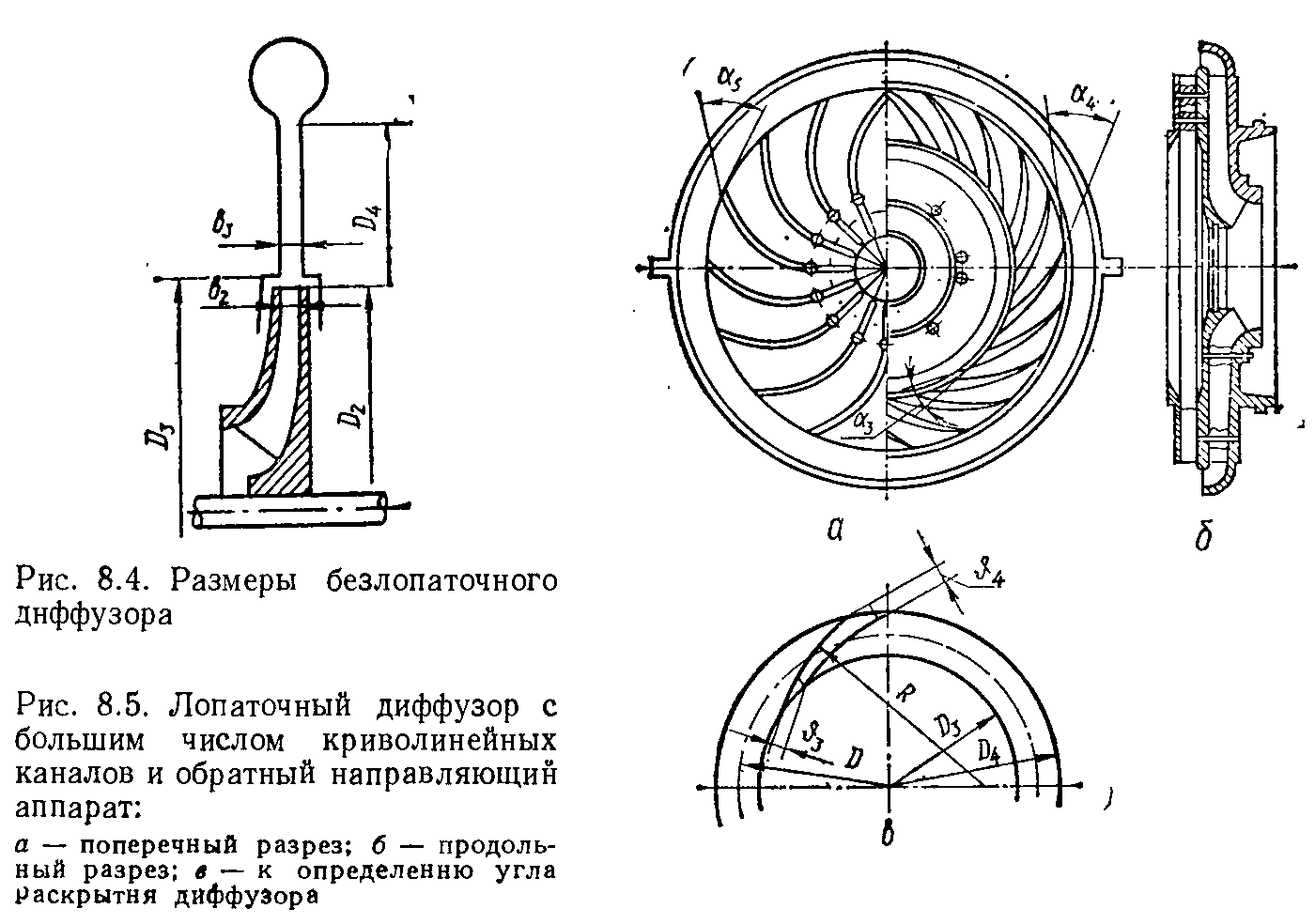

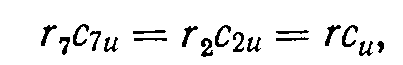

Лопаточный диффузор. Лопаточный диффузор состоит из серии неподвижных лопаток, образующих диффузорные каналы (рис. 8.5). Такой тип диффузора имеет меньшие радиальные размеры по сравнению с безлопаточными, путь частиц газа в нем короче. Характер распределения скоростей в каналах его более благоприятен. Ввиду всего этого потери в нем будут меньшими и к. п. д. выше, чем в безлопаточ-ном на 3—5 %. Однако, в отличие от безлопаточного диффузора, характеристики машины с лопаточным диффузором получаются более крутыми и зона помпажа наступает раньше.

Для эффективной и устойчивой работы диффузора необходимо рационально выбрать угол его раскрытия О’, отношение выходного сечения к входному, входной участок, форму его поперечного сечения, форму и толщину профиля канала, число лопаток. Установлено, что наиболее практичной формой сечения диффузора при входе является квадратное сечение. Хотя сечения, близкие к круговым, дают больший к. п. д., но они усложняют технологию изготовления. Среднюю линию очерчивают дугой окружности, однако целесообразно было бы входной участок ее выполнять в форме логарифмической спирали. Хорошо оправдали себя лопатки аэродинамического профиля толщиной 4—6 % от его хорды.

где

Обратный направляющий аппарат (О. Н. А.). Он выполняет следующие основные функции: принимает газ, вышедший из диффузора, и с наименьшими потерями при гашении окружной составляющей абсолютной скорости обеспечивает радиальный подвод его к колесу последующей ступени. Данный аппарат должен быть выполнен так, чтобы газ при выходе из диффузора не уменьшал слишком свою

скорость. Скорость при выходе из каналов О. Н. А. должна быть не более как на 10—15 % меньше скорости со во всасывающем отверстии рабочего колеса последующей ступени. Число лопаток О. Н. А. обычно принимается на 2—3 шт. меньше числа лопастей рабочего колеса. Оптимальное число лопаток О. Н. А. должно быть г = 12—18. От работы О. Н. А. в большой степени зависит к. п. д. машины. Конструкция и форма его лопаток согласуется с формой диффузора.

Поперечное сечение каналов О. Н. А. желательно выполнять круглыми, так как при квадратной их форме возникают большие вихревые потери, а в каналах круглого сечения, расположенных не в одной плоскости, устанавливается непрерывное течение по спйрали. На работу О. Н. А. оказывает влияние и то, из какого диффузора в него попадает поток — лопаточного или безлопаточного, так как от этого зависит структура потока попадающего в каналы О. Н. А.

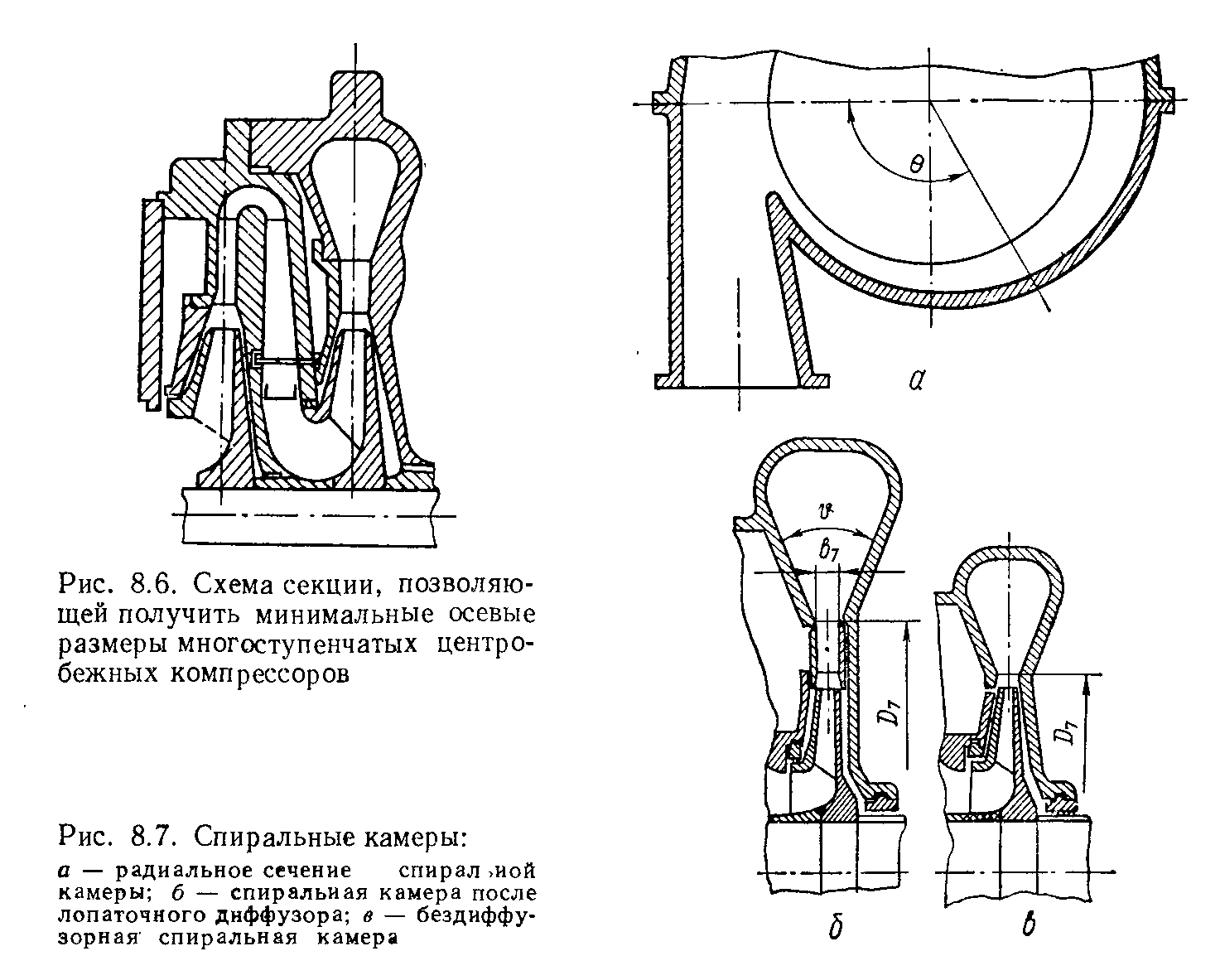

Необходимо отметить, что к. п. д. ступени в большой степени зависит от комбинации всех ее элементов. Лучшей комбинацией считается сочетание сужающего безлопаточного диффузора с лопаточным. Большая доля потерь в О. Н. А. зависит от формы его переходного канала. В результате проведенных экспериментальных исследований на Невском заводе им. Ленина лучшей формой О. Н. А. признана та, при которой (рис. 8.6) внутренний контур поворота образуется передним диском рабочего колеса. Такая ступень получается короче в осевом направлении, проще в изготовлении’ и с достаточно высоким к. п. д.

Размеры О. Н. А. определяются входным диаметром Z)6, углом лопаток при входе а5, шириной лопаток при входе Ь6 и выходе й6. Входной диаметр принимают D& = Dx. Обычно а8 = а6, тогда = Ь6.

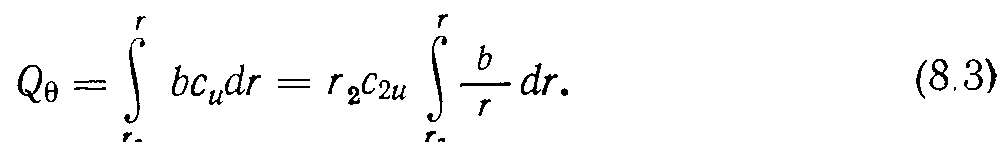

Спиральная камера является неотъемлемой частью как одноступенчатых, так и многоступенчатых машин. В последних она может находиться не только за последней ступенью, но и в каждой ступени. Если компрессор состоит из нескольких секций, то последняя ступень каждой секции оканчивается спиральной камерой.

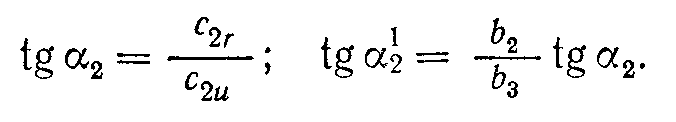

Газ в спиральную камеру может попадать сразу из рабочего колеса либо пройдя лопаточный или безлопаточный диффузор (рис. 8.7). Размеры спиральной камеры определяются углами а2 или а4, размерами Z)7, b7, а также некоторым параметром П, который для трапециевидного сечения камеры равен

Из приведенной формулы следует, что с уменьшением параметра П размеры спиральной камеры растут (растет отношение bq/Dq и уменьшается угол О). Увеличение углов а2 или а4 также приводит к увеличению размеров спиральной камеры.

Угол раскрытия сечений спиральных камер ft рекомендуется принимать: при отсутствии диффузора — ft 45°; с диффузором — $ = = 50—60°. При определении размеров спиральной камеры полагают, что расход газа вдоль начальной окружной спирали Z)7 изменяется

где kv — коэффициент, учитывающий сжимаемость газа.

Принимая во внимание равенство моментов количества движения без учета потерь, можно записать:

откуда

Задавшись законом изменения ширины камеры b от радиуса г и, зная, что расход через элементарное сечение камеры будет

получим формулу для Qe любого сечения

пропорционально углу охвата 0, т. е.

На основании (8.1) — (8.3) формула для угла охвата будет

Наиболее распространенными формами сечений спиральных камер будут трапециевидная и каплевидная, обладающие примерно одинаковыми качествами.