Сварные герметичные соединения

Для герметичного соединения деталей в вакуумной технике могут применяться следующие виды сварок: а) газовая ацетиленовая; б) электродуговая; в) газодуговая в защитной среде; г) холодная методом пластической деформации; д) диффузионная в вакууме и сварка трением; е) электронно-лучевая.

Газовая ацетиленовая сварка применяется для малоуглеродистых сталей с толщиной стенки в месте сварки не более 2 мм. Герметичные соединения получают при сварке с отбортовкой; стыковая сварка деталей сверхвысоковакуумных систем не рекомендуется.

Электродуговая сварка может применяться для соединения деталей низковакуумных систем с толщиной стенки более 2 мм. Лучшие результаты можно получить при автоматической сварке под слоем флюса. Для сверхвысоковакуумных систем она не рекомендуется из-за недостаточной герметичности.

Газодуговая сварка в защитной среде с плавящимся и неплавя-щимся электродом для соединения различных металлов может применяться для всех типов вакуумных систем. Нержавеющая сталь, медь, алюминий при толщинах в месте сварки 0,1 до 2 мм свариваются в среде аргона или гелия вольфрамовым неплавящимся электродом. Лучшие результаты получаются при автоматической сварке в камерах, в которых после откачки воздуха напускается инертный газ.

Холодная сварка методом пластической деформации применяется для соединения небольших деталей из пластичных материалов (медь, алюминий). Требует сложного прессового оборудования.

Диффузионная сварка в вакууме и сварка трением применяется для соединения разнородных материалов: меди и керамики и т. д.

Электронно-лучевая сварка применяется для соединения химически активных и тугоплавких материалов, ответственных узлов из стали, меди и алюминиевых сплавов. Сварка ведется в вакуумных камерах при давлении не более 10-3 Па.

Ко всем видам вакуумно-герметичной сварки предъявляются специальные требования.

-

1. Для получения герметичных соединений сварка должна вестись с постоянной скоростью; перерывы и подварки часто служат местом появления микротрещин, создающих течи.

-

2. Сварку желательно вести со стороны, обращенной в процессе эксплуатации в вакуум, для уменьшения количества щелей, карманов и неровностей тыльной стороны шва.

-

3. Допускается вогнутый шов в стыковых и угловых соединениях, получающийся при сварке без присадочного материала.

-

4. После изготовления сварные швы обязательно должны проверяться на герметичность с помощью вакуумных течеискателей.

К конструкции и технологии обработки деталей, которые подготавливаются к сварке, предъявляются дополнительные требования: а) детали перед сваркой тщательно счищаются и обезжириваются; б) сопряжения между свариваемыми деталями должны выполняться по скользящей посадке.

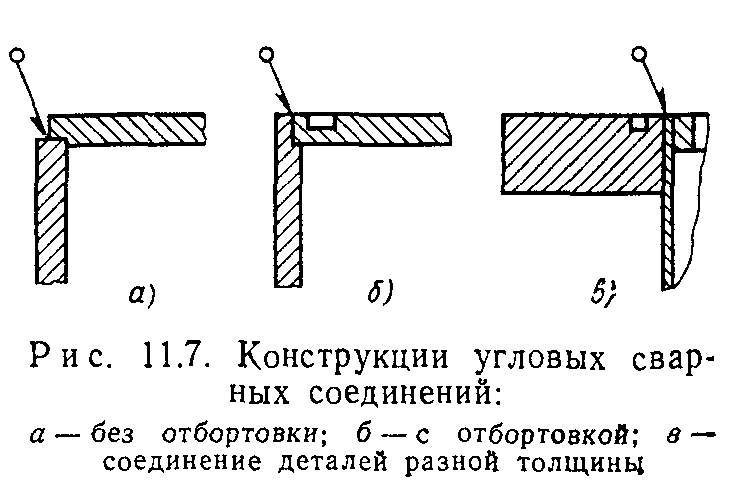

Детали для угловых швов можно подготавливать согласно одному из вариантов, показанных на рис. 11.7, а…в. Вариант рис. 11.7, а рекомендуется для некруглых, а вариант рис. 11.7,6 — для круглых деталей. Соединение тонкостенной трубы с толстой плитой показано на рис. 11.7, в. Особенностью этой сварки является дополнительное кольцо, выравнивающее толщины свариваемых деталей. Без этого кольца сварка невозможна из-за оплавления тонкостенной детали.

Сварка фланца с обечайкой может быть выполнена различными способами, показанными на рис. 11.8, а…в. Во всех случаях фланцы не требуют припуска на дополнительную обработку после сварки, так как соединяются одинаковые по толщине тонкостенные элементы, а массивный фланец не успевает даже нагреться за время сварки.

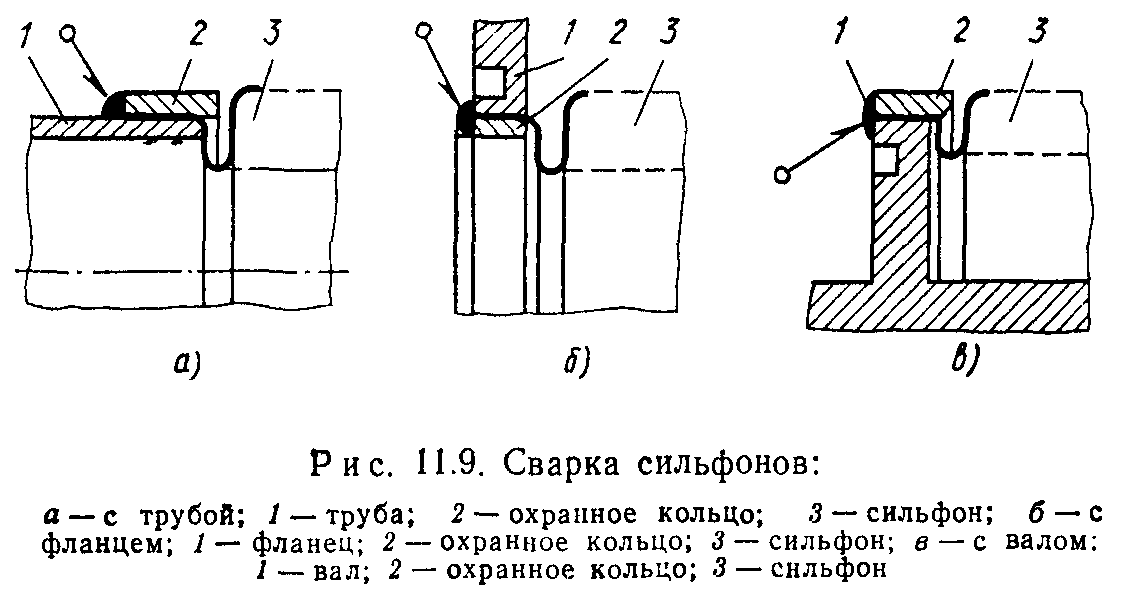

Сильфоны из нержавеющей стали, широко применяемые в высоковакуумной технике, могут иметь толщину стенки от 0,05 до 0,25 мм. Соединения сильфонов при сварке с трубами, фланцами и валами показано на рис. 11.9.

Примеры конструкций плоских, цилиндрических и угловых сварных вакуумных соединений с отбортовкой и без нее показаны на рис. 11.10.