Конструкции пароструйных насосов

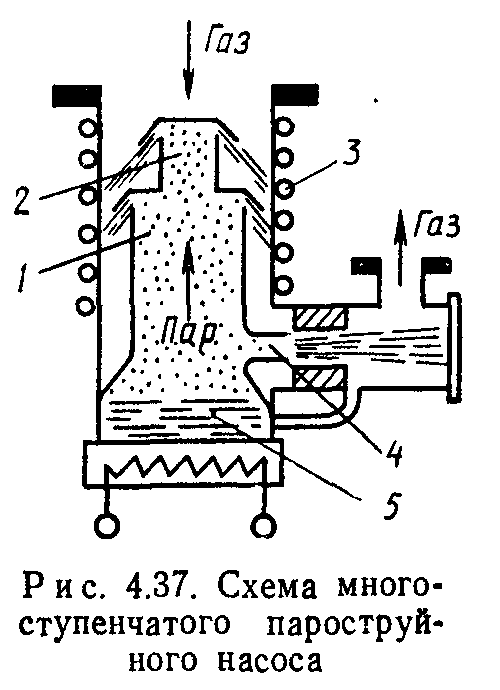

На рис. 4.37 показана конструкция многоступенчатого пароструйного насоса, в котором использованы две диффузионные Д и 2 и эжекторная 4 ступени откачки, питающиеся от одного кипятильника 5. Корпус насоса 3 охлаждается водой.

К рабочим жидкостям паростройных насосов предъявляются следующие требования: 1) минимальная упругость паров при комнатной температуре и максимальная при рабочей температуре в кипятильнике; 2) стойкость к разложению при нагревании; 3) минимальная способность растворять газы; 4) химическая стойкость по отношению к откачиваемым газам и по отношению к материалам насоса; 5) малая теплота парообразования.

Минимальная упругость паров при комнатной температуре требуется для получения наименьшего предельного давления насоса. Максимальное давление паров при рабочей температуре кипятильника увеличивает выпускное давление насоса и уменьшает требуемую мощность подогревателя. Стойкость к разложению рабочей жидкости при нагревании влияет на срок службы рабочей жидкости и максимальное выпускное давление. Растворимость газов в рабочей жидкости приводит к увеличению обратного потока газов через сопло вместе с паровой струей. Химическая стойкость определяет срок службы рабочей жидкости и ограничивает выбор конструкционных материалов насосов. При малой теплоте парообразования требуется меньшая мощность подогревателя насоса.

В качестве рабочей жидкости пароструйных насосов применяется ртуть, минеральные масла, сложные эфиры органических спиртов и кислот, кремнийорганические соединения.

Ртуть (Р-1, Р-2), как рабочая жидкость пароструйных насосов, имеет следующие достоинства: не окисляется воздухом, однородна по составу и не разлагается при рабочих температурах насоса, растворяет малое количество газов и имеет высокую упругость пара при рабочей температуре в кипятильнике. Недостатки ртути: токсичность, химическая активность по отношению к цветным металлам, высокая упругость паров при комнатной температуре (10-1 Па).

Минеральные масла для пароструйных насосов (ВМ-1, ВМ-5) получают вакуумной дистилляцией продуктов переработки нефти. Они характеризуются низкой упругостью пара при комнатной температуре (10~6 Па), удовлетворительной термостойкостью, но имеют невысокую термоокислительную стойкость и образуют смолистые Налеты на внутренних деталях насоса.

Эфиры, применяемые в качестве рабочей жидкости пароструйных насосов, представляют собой продукты синтеза фталевой и се-бациновой кислот с высшими спиртами, а также полифениловые соединения, состоящие из бензольных радикалов, соединенных в цепи через атомы кислорода. Полифениловые эфиры (ПФЭ) имеют очень низкое давление паров при комнатной температуре (10~9 Па) и высокую термоокислительную стойкость.

Кремнийорганические жидкости для пароструйных насосов (ВК.Ж-94, ПФМ.С-2) —это полисилоксановые полимерные соединений, состоящие из функциональных групп (CH)3)2SiO. Они обладают высокой термоокислительной стойкостью и достаточно низкой упругостью пара при комнатных температурах (10-5 Па).

В насосах чаще всего используют дешевые минеральные масла, кремнийорганические жидкости используются в системах с частым напуском атмосферного воздуха. Эфиры, стоимость которых еще высока, применяются для систем, где требуется получение сверхвысокого вакуума. Ртуть из-за токсичности используют в пароструйных насосах только для откачки ртутных систем, например ртутных выпрямителей. Основные типы рабочих жидкостей приведены в табл. П.1.

В насосах, работающих на неоднородных по составу или термически нестабильных жидкостях, часто применяют фракционирующие устройства, выделяющие более тяжелые фракции с низкой упругостью пара для работы в первой ступени откачки пароструйного насоса.

На рис. 4.38, а, б показаны конструкции стеклянного и металлического фракционирующих насосов. Сконденсировавшаяся на стенках корпуса насоса рабочая жидкость из-за большого гидравлического сопротивления достигает кипятильника первой ступени насоса за достаточно длительное время, необходимое для испарения паров рабочей жидкости из насоса в откачиваемый объект, его можно значительно уменьшить, если на пути обратного потока установить ловушки.

По принципу действия ловушки можно разделить на конденси-pytbtuue, диссоциирующие и сорбирующие.

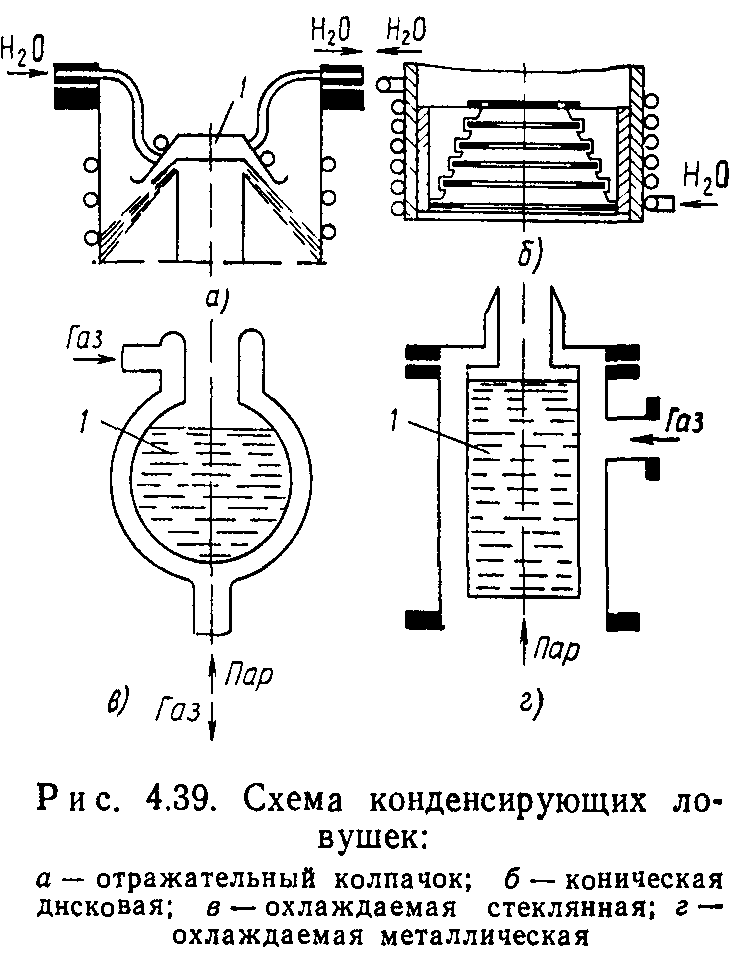

Одним из видов конденсирующих ловушек для пароструйных насосов является механический отражательный колпачок 1 (рис. 4.39, а). Например, обратный поток паров масла для пароструйного насоса составляет 1•10-3 мг/(с-см2) относительно поверхности зазора между первым соплом и корпусом насоса. Если на пути обратного потока установить такую ловушку, то он за счет конденсации паров уменьшается до 1-Ю-5 мг/(с-см2). Жалюзийные и конические дисковые ловушки (рис. 4.39, б) понижают обратный поток до ЫО-6 мг/(с-см2). Конденсирующие ловушки часто охлаждают водой. Скорость испарения паров масла с поверхностей таких ловушек значительно меньше, чем с разогретого до температуры 200°С верхнего сопла пароструйного насоса.

Охлаждаемые ловушки имеют рабочие температуры ниже комнатной. В качестве хладоагента часто используются лед и NaCl (—18°С), лед и СаС12 (—48°С), твердая углекислота со спиртом (—78°С), фреон (—120°С), жидкий воздух (—183°С), жидкий азот (—196°С). Для получения низких температур (до —70°С) можно подменять полупроводниковые элементы, работающие на эффекте Пельтье.

VierKHx фракций. Гидравлическое сопротивление, препятствующее перемешиванию рабочей жидкости, в стеклянной конструкции создается тонкими трубками, последовательно соединяющими кипятильники различных ступеней откачки начиная со ступени, работающей при максимальном давлении откачиваемого газа. В металлической конструкции ту же роль выполняет зазор между цилиндром паропровода и основанием насоса.

Основные технические характеристики пароструйных насосов, выпускаемых промышленностью, приведены на рис. П.З и в табл. П.5, П.6.

Так как предельное давление пароструйных насосов обусловлено обратным потоком

Понижение температуры конденсирующей поверхности умень-‘ шает упругость паров рабочей жидкости. Например, для воды прй температурах +15; —78; —196°С упругость паров соответственно 2-103; 7-10~2; 10-19 Па; для ртути при + 18 и —196°С упругость ПН и 10“30 Па.

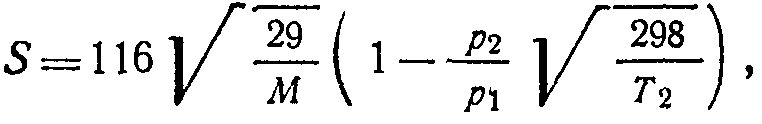

Быстрота откачки единицы поверхности конденсирующих ловушек определяется разностью молекулярных потоков, ударяющихся jVi и вылетающих N2 с конденсирующей поверхности: что для Л=298 К будет иметь вид где ni и «2 — молекулярные концентрации паров рабочей жидкости в газовой фазе и на конденсирующей поверхности; 1 и Т2, Р и р2— температуры и давления паров рабочей жидкости в газовой фазе и на конденсирующей поверхности; М — молекулярная масса рабочей жидкости, кг/кмоль.

Конструкции конденсирующих металлических и стеклянных азотных ловушек показаны на рис. 4.39, в, г. Жидкий азот, охлаждающий конденсирующую поверхность, заливается в полость 1.

На нагретых поверхностях диссоциирующих ловушек углеводороды разлагаются на легкооткачиваемые газы: водород, оксид углерода, диоксид углерода и твердый углерод, который осаждается на стенках ловушки, а легкие газы откачиваются пароструйными насосами. Диссоциирующие поверхности разогреваются прямым пропусканием электрического тока.

Работа электронных диссоциирующих ловушек основана на возбуждении или ионизации молекул рабочей жидкости в разряде с холодным или горячим катодом. Возбуждение увеличивает склонность молекул к диссоциации и последующей полимеризации на стенках ловушки. При достаточной энергии электронов сложные молекулы масла после взаимодействия могут распадаться на более легкие составляющие и углерод. Легкие составляющие откачиваются насосом, а углерод осаждается на стенках ловушки. Эффективность ловушек зависит от плотности электронного тока. Диссоциирующие ловушки могут использовать каталитическое разложение паров масла на окисленных металлических поверхностях.

Сорбционные ловушки поглощают пары масел поверхностями пористых адсорбентов: активных углей, цеолитов, силикагелей и т. д. Адсорбенты должны быть очищены от посторонних веществ, адсорбированных в порах молекулярных размеров при обычных атмосферных условиях прогревом в вакууме при температуре около 300°С. Адсорбция паров масел на очищенных поверхностях осуще-ктвляется обычно при комнатной температуре до тех пор, пока равновесное давление паров масла меньше допустимого. После этого ловушку необходимо регенерировать прогревом. Основные составляющие воздуха — азот и кислород — при комнатной температуре адсорбируются в очень малых количествах.

Можно ориентировочно рассчитать срок службы сорбционной ловушки, принимая с запасом, что в ней поглощается весь обратный поток паров масла.

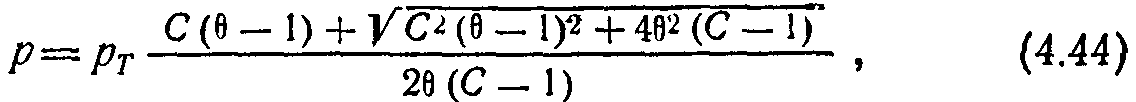

Воспользовавшись уравнением изотермы полимолекулярной адсорбции (2.17), равновесное давление паров масла в ловушке запишем в следующем виде:

где рт — давление насыщенных паров масла при рабочей темпера-f Q — р

туре ловушки; степень покрытия поверхности адсорбента мономолекулярным слоем.

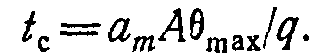

А — активная поверхность адсорбента, то при постоянном обратном потоке паров масла (q—const) легко определить срок службы ловушки:

Здесь 0тах определяется из (4.44) при р=Ртах (ртах —максимально допустимое давление паров масла в откачиваемом объекте).

Конструктивная схема адсорбционной ловушки, показанная на рис. 4.40, состоит из корпуса 4, нагревателя 3, адсорбента 2, отражателей 1, которые обеспечивают оптическую плотность ловушки. Материалы, из которых изготовлена ловушка, должны допускать прогрев до 300…400сС. Адсорбент необходимо располагать так, чтобы предотвратить миграцию паров масла в откачиваемый объект по стенкам ловушки. При проектировании ловушек следует конструктивными методами снижать ее тепловую инерцию, ухудшающую условия эксплуатации.

Общей проблемой проектирования ловушек любого типа является выполнение двух противоречивых требований: максимального защитного действия и наибольшей удельной проводимости. Защитное действие ловушек можно оценивать средним числом соударений

где q— обратный поток паров масла;

Так как молекулы, прошедшей через ловушку, с ее защитными элементами. Повышение защитного действия обычно сопровождается снижением удельной проводимости ловушки. Задаваясь весовыми коэффициентами значимости этих параметров для соответствующего технологического процесса, можно выбрать оптимальные размеры защитных элементов ловушки (табл. 4.2).

Т а б л и ц а 4.2

Защитные элементы ловушек