Корпус насоса

Корпус насоса объединяет подвод (подводящее устройство) и отвод (отводящее устройство). Работами наших ученых [11], [21], а также зарубежными авторами было установлено, что корпус насоса оказывает не меньшее влияние на его экономичность и надежность в работе, чем рабочее колесо.

Подводом называется часть проточной части между фланцем входного патрубка насоса и приемным трубопроводом. Он служит для уменьшения потерь при входе на рабочее колесо, ш улучшения кавитационных качеств насоса, позволяет создать равномерное и осесимметричное поле скоростей,- сделать движение жидкости перед рабочим колесом установившимся? ,ч

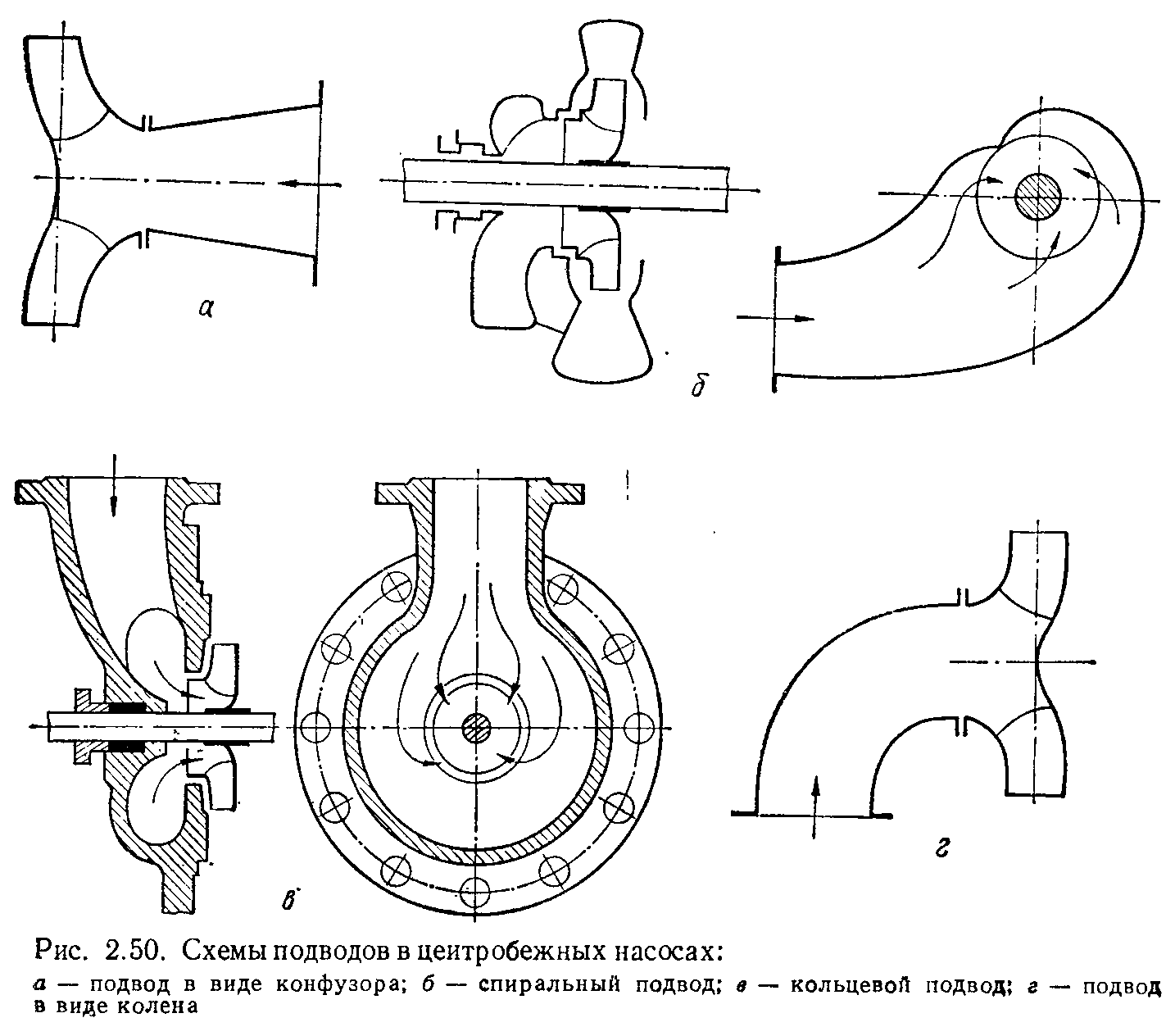

Подводы выполняются осевыми либо боковыми. На рис. 2.50а изображен осевой подвод в виде конфузорного патрубка. Боковые подводы могут быть нескольких типов: спиральный подвод (рис. 2.506), позволяющий получить определенный момент скорости на входе в рабочее колесо;,, симметричный (кольцевой) подвод (рис. 2.50в), не создающий момента скорости; подвод в виде сужающихся колен (рис. 2.50г) большего или меньшего радиуса и подводы боковые, выполненные в виде лопаточных направляющих аппаратов (применяются в многоступенчатых насосах).

Осевые подводы наибольшее распространение имеют в консольных и вертикальных насосах с односторонним входом жидкости в рабочее колесо. Боковые подводы применяют в насосах с двухсторонним входом жидкости или с проходным валом, а также в большинстве многоступенчатых насосах.

Симметричный подвод, не обеспечивающий создание равномерного поля скоростей по обе стороны вала, заметно снижает к. п. д. насоса, но он прост в конструктивном решении. Спиральный подвод стабилизирует поток, улучшает условия входа его на лопасти рабочего колеса, позволяет снизить относительную скорость жидкости wlt а следовательно, и потери в каналах рабочего колеса, связанные с диффузор-ностью. У насосов с односторонним подводом жидкостй к рабочему колесу предпочтение следует отдать наиболее простому подводу— конфузорному патрубку.

Отводом называется часть корпуса, служащая в общем случае для сбора жидкости, выходящей из каналов рабочего колеса, преобразования кинетической энергии жидкости в потенциальную и подводу жидкости к следующей ступени или отводу ее в напорный трубопровод. Отводы различают спиральные, кольцевые и лопаточные.

Спиральный отвод представляет собой канал со все возрастающими сечениями и заканчивающийся присоединенным диффузором (рис. 2.51а). Такие отводы чаще всего применяются в одноступенчатых насосах, однако не исключается возможность применения их и в насосах многоступенчатых.

Кольцевой отвод состоит из кольцевого канала с постоянной или несколько увеличивающейся (от языка) площадью сечений (рис. 2.516). Кольцевые отводы находят применение преимуществен но в насосах, перекачивающих жидкость со взвесями.

Экспериментами установлено, что в кольцевых отводах гидравлические потери больше, чем в спиральных, а поэтому и к. п. д. у насоса

с кольцевым отводом будет на 2—4 % ниже, чем у насоса со спиральным отводом.

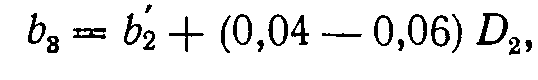

Лопаточный отвод можно рассматривать как неподвижную, круговую решетку, расположенную вокруг рабочего колеса, состоящую из серии каналов, образованных неподвижными лопатками (рис. 2.51в). Канал любого лопаточного направляющего аппарата состоит из двух участков: начального— спирального (рис. 2.52) и диффузорного в одноступенчатом или переводного канала в многоступенчатом насосе.

Лопаточные отводы применяются главным образом в многоступенчатых насосах. В крупных насосах иногда используются составные отводы, состоящие из последовательно расположенных лопаточного и спирального или кольцевого отводов (рис. 2.51а). Применение того или иного из них диктуется экономичностью при эксплуатации и стоимостью изготовления машины.

Отвод значительно влияет на к. п. д. насоса. Чем большую часть динамического напора он преобразует в давление, тем совершеннее в гидравлическом отношении должны быть его каналы. В этом смысле спиральные отводы имеют преимущество перед лопаточными, их каналы выгоднее отличаются от каналов лопаточных отводов. Однако канал спирального отвода почти что не поддается механической обработке в отличие от каналов лопаточных отводов.

Совершенствование технологии изготовления спиральных отводов (точное литье) позволит резко уменьшить в них гидравлические потери и тем самым расширить область использования их в многоступенчатых машинах.

Исследуя работу спиральных отводов, было установлено, что с изменением подачи в большую или меньшую сторону от расчетной потери в отводе резко растут и они становятся определяющими. Сотрудниками ВНИИгидромаша (А. И. Машиным, И. В. Давыдовым и Ф. А. Богницкой) было подтверждено путем экспериментов, что зоне минимальных потерь в спиральном отводе соответствует максимум к. п. д. насоса, что подачу насоса можно изменять в широких пределах за счет изменения площади проходного сечения отвода при одном и том же рабочем колесе. Например, отводы с большими площадями сечений обладают большей пропускной способностью.

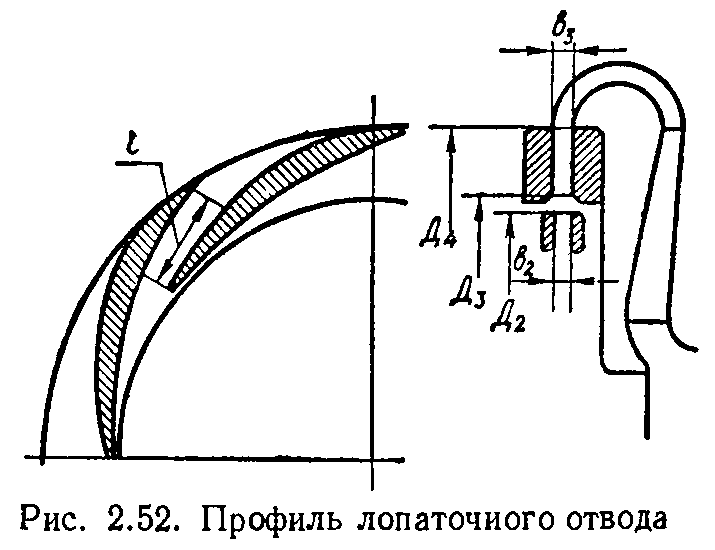

От зазора между выходным диаметром рабочего колеса D2 (рис. 2.53) и языком отвода зависит к. п.д. насоса. Слишком большой зазор, т. е. чрезмерное увеличение диаметра начальной окружности отвода, приводит к снижению к. п. д. в результате увеличения гидравлических потерь за счет циркуляции жидкости в зазоре; при слишком малом же зазоре насос начинает работать с повышенным шумом. Исходя из вышесказанного, диаметр начальной окружности отвода Ds принимают

Ширину сечения отвода на диаметре Ds находят из выражения

где Ь — ширина рабочего колеса на диаметре Dt с учетом толщины дисков колес.

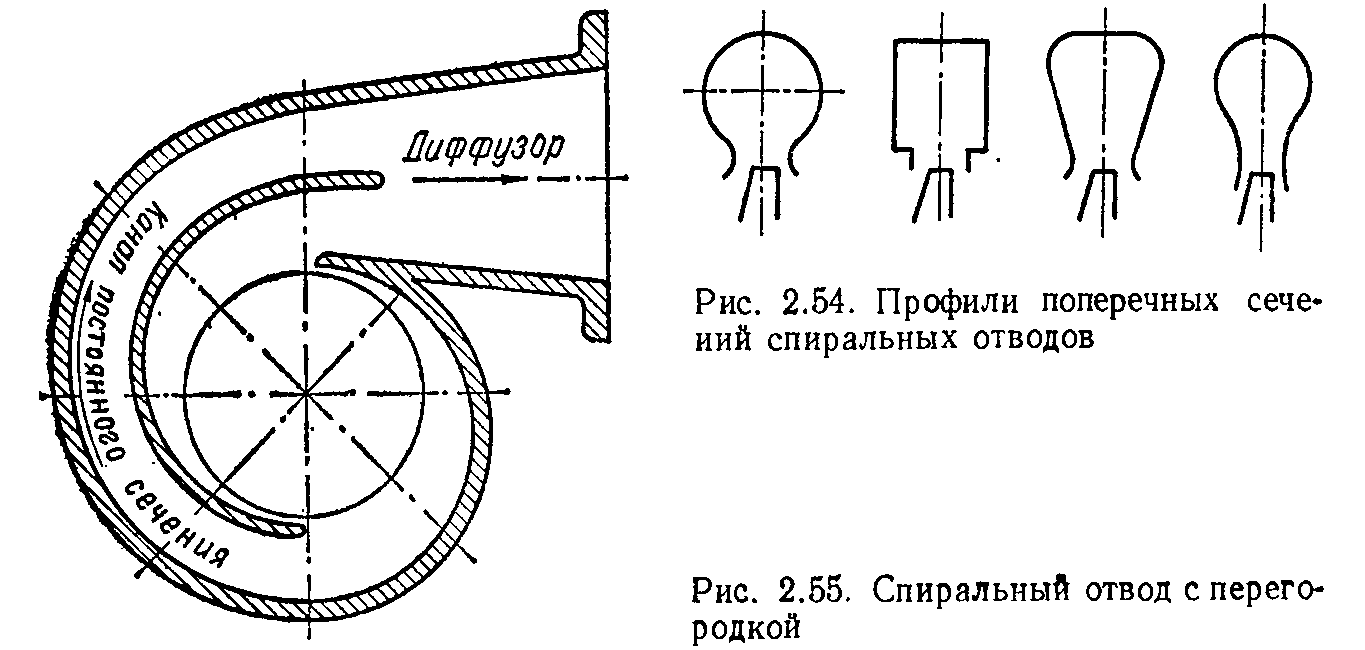

Увеличение Ь3 по сравнению с b’i, как показала практика, приводит к уменьшению дисковых потерь и исключает необходимость точной установки рабочего колеса по оси отвода. Форму сечения спирального отвода выбирают на основании опыта, используя сечения отводов насосов, имеющих высокие к. п. д. Сечения могут быть круглыми, прямоугольными, трапециедальными, грушевидными {рис. 2.54). Практика показала, что наиболее выгодными в гидравлическом отношении являются две последних формы. Прямоугольная форма наиболее распространена у вентиляторов. Так как большая часть преобразования динамического напора в статический (давление) осуществляется в диффузоре, то форма диффузора и, в основном, размер его входного сечения оказывает весьма существенное влияние на к. п. д. насоса и его напорную характеристику.

Так, уменьшение сечения на входе в диффузор заметно изменяет форму напорной характеристики, увеличивается крутизна зависимости Н — Q, причем для низконапорных насосов к. п. д. в этом случае не изменяется, а для высоконапорных уменьшение входного сечения приводит и к снижению к. п. д. При увеличении входного сечения напор насоса снижается при малых подачах и возрастает в области подач выше оптимального ее значения. Сильное сужение входного сечения в диффузор может привести к кавитации в отводе. Оптимальный угол расширения диффузора должен быть 6—8°.

В заключение, говоря о спиральном отводе, следует обратить внимание на один из существенных его недостатков, а именно: при нерасчетных режимах работы в нем возникают радиальные силы, приводящие к увеличению прогиба вала. Причиной появления радиальных (поперечных) сил является нарушение осевой симметрии потока за рабочим колесом при работе насоса в нерасчетном режиме. Так, при уменьшении подачи спиральный отвод работает как диффузор, а при увеличении как конфузор. В обоих случаях это приводит к тому, что поля скоростей и давлений по выходному сечению рабочего колеса перестают быть осесимметричными.

С целью уменьшения радиальной силы в отводе устанавливается перегородка, получается двойной спиральный отвод (рис. 2.55). В таком отводе поток разделяется на две равные части; начало перегородки отстоит на 180° от языка спирали. В таком отводе хотя и сохраняется неравномерность давлений, однако возникают две противоположно направленные силы. Практика показала, что и двойной отвод не устраняет полностью радиальную силу.

В многоступенчатых насосах со спиральными отводами уменьшения радиальной силы достигают за счет соответствующего разворота корпуса. Для определения величины возникающих радиальных сил в отводе можно воспользоваться [11].

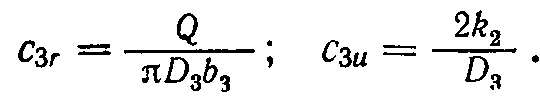

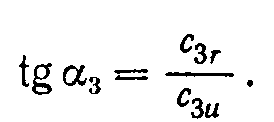

Основными размерами лопаточного направляющего аппарата будут (рис. 2.52): D3 — диаметр входа в аппарат; — диаметр выхода из аппарата; г — число лопаток (или число каналов); Ь3 — ширина направляющего аппарата и углы лопаток. Причем число лопаток, углы лопаток и диаметр выхода зависят от типа насоса и конструкции направляющего аппарата. Входной диаметр D3 выбирается из условия минимально допустимой величины зазора между аппаратом и рабочим колесом.

Число каналов, как показали работы ВНИИгидромаша [21], влияет на величину гидравлических потерь. Чем больше число кана

лов, тем выше к. п. д. насоса. С увеличением числа г уменьшаются радиальные размеры направляющего аппарата. Рекомендуется для многоступенчатых насосов число каналов направляющего аппарата иметь г = 6—8. Ширина направляющего аппарата должна быть несколько больше ширины рабочего колеса на выходе. Рекомендуется Ь3 = 1,1 Ь2. Для спирального участка Ь3 постоянна. Радиус канала на выходе г4 определяют по формуле

Обычно blh = 1.

Подробный расчет отводящих устройств центробежных насосов изложен в работе [21] ВНИИгидромаша (авторы Н. Д. Полоцкий, Ф. А. Бегницкая, Р. М. Агульник).

2.16. Определение основных размеров

рабочего колеса центробежного насоса

К основным размерам рабочего колеса (рис. 2.3) следует отнести: Dn — приведенный диаметр; Dr — диаметр горловины на входе; d — диаметр вала; dBT— диаметр втулки; О2 — наружный диаметр; bt — ширина канала рабочего колеса на входе; Ь2 — ширина

Тогда

где А — величина линейная, м.

Высота начального участка канала /г4 определяется по формуле

В свою очередь,

канала на выходе. Заданными величинами будут рабочие параметры колеса в расчетном режиме: Q — подача; Н — напор; С — кавитационный коэффициент быстроходности и кавитационный запас; р — плотность или v — вязкость; t — температура, по которой можно определить наибольшее значение давления насыщения рп.

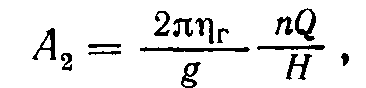

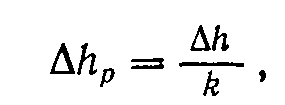

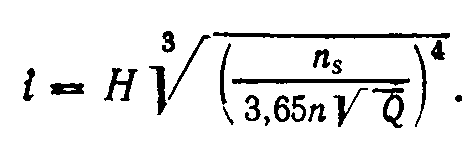

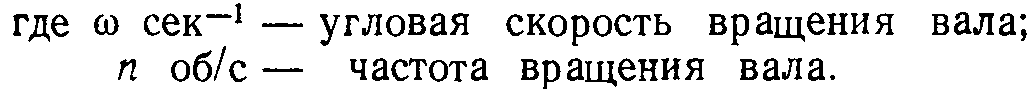

Определение частоты вращения вала п и коэффициента быстроходности ns. Частота вращения п может быть задана, а если нет, то ее выбирают так, чтобы обеспечить требуемую всасывающую способность насйса и соединение с выбранным приводом. Исходя из условий обеспечения всасывающей способности насоса, частоту вращения определяют по формуле:

где k — коэффициент запаса (согласно ГОСТ 6134-71 k= 1,15— 1,30). В формулу (2.63) для насосов с двусторонним входом вместо Q подставляется Qd *= Q/2.

Для крупных насосов коэффициент С = 800—1100, а для насосов с подпирающими устройствами С — 1800—3000 (5000).

Далее необходимо определить, будет насос одноступенчатым или многоступенчатым. Установлено, что насос имеет высокий к. п. д., если коэффициент быстроходности его ns 100. При уменьшении ns к. п. д. насоса падает за счет дискового трения и протечек. Особо заметно к. п. д. падает при ns <60. Вместе с тем чрезмерное увеличение ns также приводит к снижению к. п. д. за счет возрастания гидравлических потерь в проточных каналах насоса.

Практикой установлено, что если коэффициент быстроходности насоса лежит в пределах 60 < ns < 1000, то его можно выполнять одноступенчатым, с односторонним подводом жидкости к рабочему колесу. Если же ns < 60, то в целях получения высокого к. п. д. насос необходимо выполнять многоступенчатым. В этом случае число последовательно включенных рабочих колес i определится, если задаться значением коэффициента быстроходности колеса nSK

Определение диаметра вала насоса и диаметра втулки рабочего колеса. Диаметр вала должен быть рассчитан на прочность и жесткость. Ограничимся определением диаметра вала, исходя из условия

прочности на кручение в самом слабом его сечении:

При уточнении диаметра вала необходимо учесть ослабление его шпонкой.

Далее определяют диаметр вала под втулкой рабочего колеса, исходя из конструктивных соображений, используя для этой цели прототипы. Диаметр втулки рабочего колеса dBT также назначается, исходя из конструктивных соображений. Предварительное значение диаметра втулки можно определить по формуле

где N — мощность, кВт;

п — частота вращения вала, об/мин;

а ~ 120—130 — для консольных насосов;

а = 150—160 — для многоступенчатых.

Обычно dBT = (1.15—1,20)6.

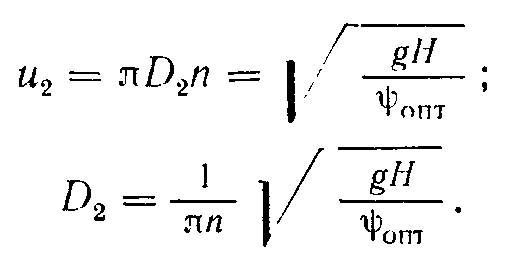

Размеры рабочего колеса на выходе. К основным размерам рабочего колеса на выходе следует отнести диаметр О2 и ширину канала рабочего колеса Ь2 (рис. 2.3).

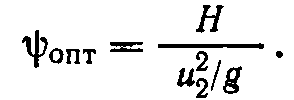

Диаметр рабочего колеса помимо известных способов можно определить, исходя из оптимального значения коэффициента напора, представляющего собой отношение полного напора к напору при нулевой подаче:

В этом случае решение вопроса сведется к определению фОпт и тогда

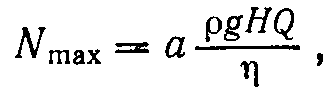

где а = 1,1—1,3 — коэффициент запаса на случай изменения режима работы насоса (выбирается тем больше, чем круче характеристика N — Q);

ц — к. п. д. насоса.

Тогда крутящий момент

Максимальная мощность на валу насоса:

откуда

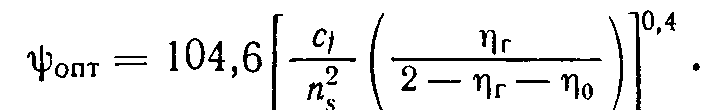

Оптимальное значение коэффициента напора определим в зависимости от коэффициента быстроходности п5 и минимума гидравлических, объемных потерь, и потери, связанной с дисковым трением.

Определение оптимального значения коэффициента напора ф0»т.

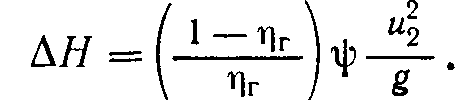

Выразим гидравлические и объемные потери через их к. п. д. и коэффициент напора. Известно, что гидравлический к. п. д.

Мощность, теряемая вследствие объемных потерь, может быть определена как

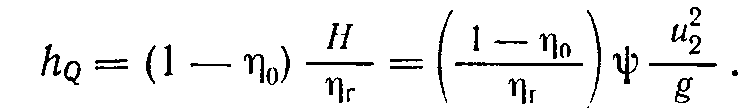

тогда потери напора будут

Объемный к. п. д. равен

Эту же мощность можно выразить через часть теряемого при этом напора hn:

Тогда приравнивая правые части уравнений (2.64), (2.65) и принимая во внимание выражение для объемного и гидравлического к. п. д., получим

Известно, что подача Q может быть определена согласно уравнению неразрывности как произведение площади живого сечения А на соответствующую скорость жидкости и, т. е. Q = Av. Для рабочего колеса площадь живого сечения

а скорость v пропорциональна окружной скорости вращения рабочего колеса и-.

Принимая во внимание (2.66) и (2.67), будем иметь

откуда

Используя уравнение (2.69), коэффициент быстроходности можно представить как

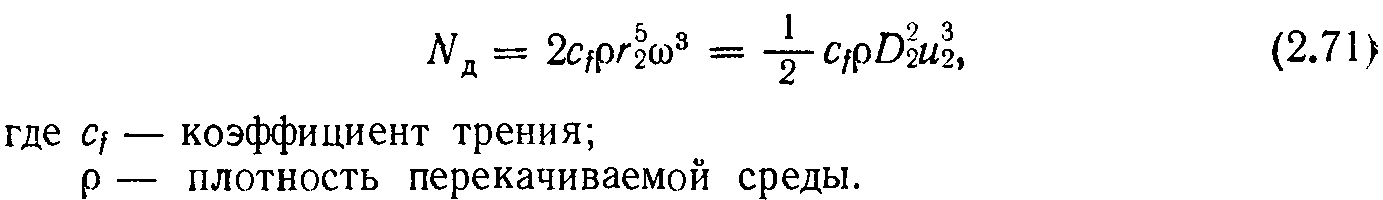

Механические потери дискового трения определяем по формуле

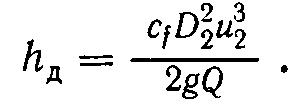

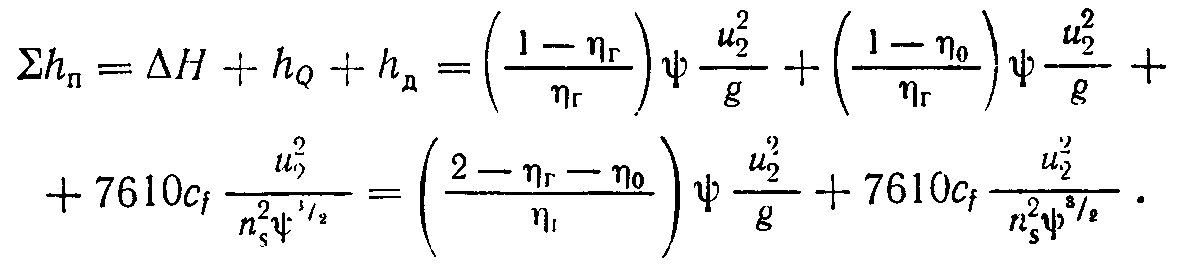

Сумма всех рассматриваемых потерь напора будет!

откуда

Тогда подачу можно выразить как

и

Эту же мощность выразим через подачу и теряемый при этом напор

Приравняв правые части выражений (2.71) и (2.72), получим напор, теряемый в результате дискового трения:

Принимая во внимание (2.70) для ns, получим

Для определения оптимального значения коэффициента напора фопт необходимо взять первую производную и приравнять ее нулю:

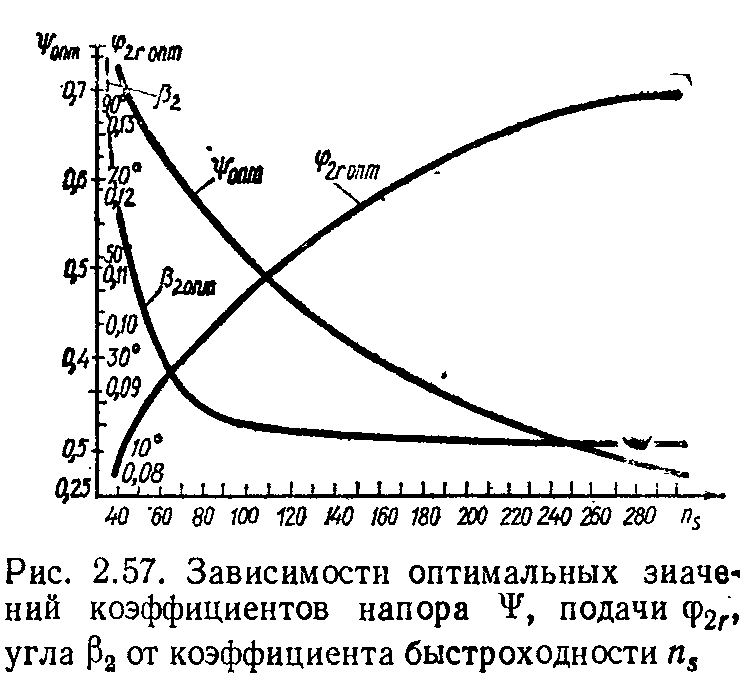

Значения т]г и т]0 можно в зависимости от ns снять с кривых, построенных на основании обработки опытных данных и формул, приведенных в [11] (рис. 2.56). Зная для каждого значения ns величины т]р и т]0, можно построить зависимость оптимального значения коэффициента напора от коэффициента быстроходности, т. е. фопт = f (ns) (рис. 2.57). Диаметр рабочего колеса можно определить и иначе, например, по методу, предложенному МВТУ им. Баумана [29]:

которое принято обозначать

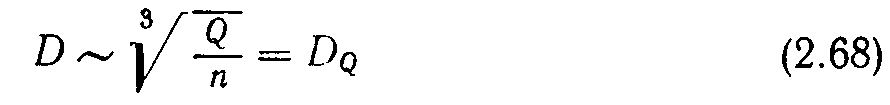

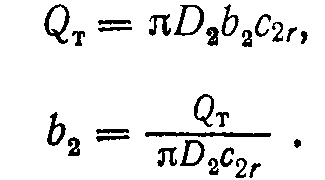

Оптимальная ширина канала рабочего колеса на выходе может быть определена из уравнения неразрывности, отнесенного к выходному сечению рабочего колеса:

откуда

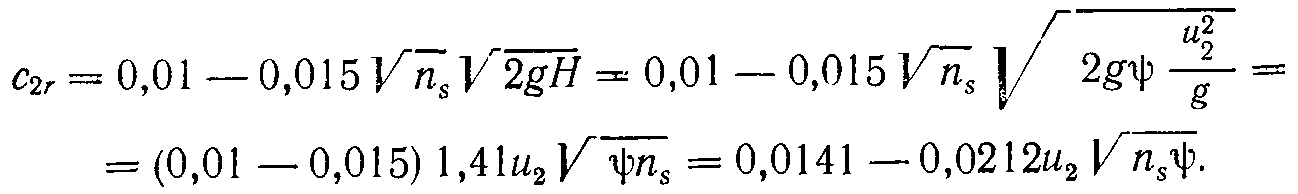

В свою очередь, радиальная (меридианная) скорость С2Г может быть вычислена как

Имея оптимальные значения меридианной скорости cirom и окружной и2опт. Для каждого коэффициента быстроходности можно построить график зависимости оптимальных значений коэффициентов рас-

На рис. 2.57 приведена графическая зависимость р2опт = f (ns). Для нахождения коэффициента k, учитывающего влияние конечного

Таким образом,

Ширину канала рабочего колеса на выходе можно определить также, используя формулу (2.68):

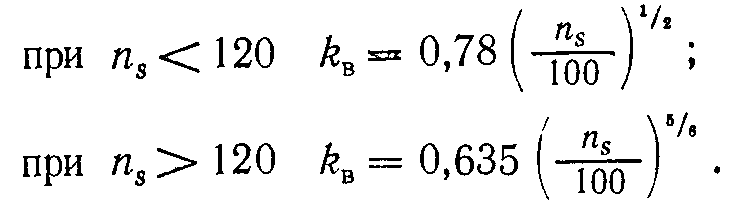

в которой коэффициент k3 вычисляется в зависимости от коэффициента быстроходности ns [29];

По значениям <р2гопт и фопт, можно получить формулу для оптимального значения выходного угла р2оПт-

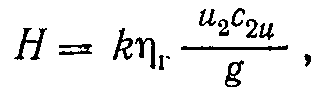

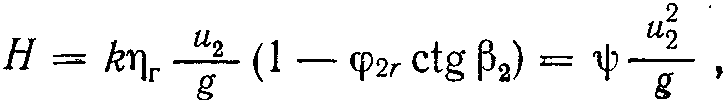

Действительный напор при безударном входе жидкости на рабочее колесо равен

где k — коэффициент, учитывающий конечное число лопастей. Так как окружная составляющая абсолютной скорости на выходе равна

то

откуда

Если кавитационный запас достаточен, чтобы кавитацию исключить, то, исходя из минимального значения относительной скорости на входе wlt k0 = 3,3—3,7. Для случая, когда кавитационный коэффициент быстроходности С = 800—1100, k0 = 4,2—4,6. Причем большие значения выбирают тогда, когда насос работает при перегрузке. Когда же С = 1000—1800 (2000), например, для рабочих колес с проходным валом ns < ПО, то по данным В. Б. Шемеля при С = 1230—1400 k0 = 4,30—4,65; при С = 1500—2000 k0 = 5,20— — (5,7). В скобках указаны величины, достигнутые при одновременном увеличении ширины канала в зоне входа потока на лопасти.

По данным О. В. Захарова для ступеней с ns = 120 увеличение k0 до 5,2 позволило достичь С = 1500 без снижения к. п. д. После определения k0 по формуле (2.74) вычисляем Dr. Для консольных насосов с осевым подводом диаметр втулки dBT равен нулю, и тогда Z>