Осевая сила в центробежном насосе

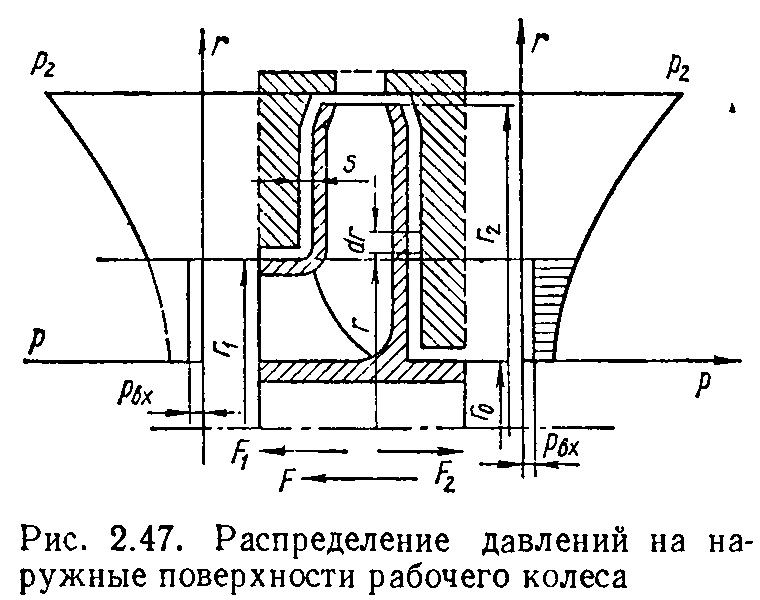

Из рисунка 2.47 видно, что на рабочем колесе с односторонним входом жидкости давление на боковые его поверхности распределяется неодинаково. В результате этого возникает осевая сила F, направленная в сторону входного отверстия колеса. Величина этой силы определяется напором Н. Известно, что напор Н ~ п2О2, а значит и осевая сила, вызванная вышеуказанной причиной, будет пропорциональна n2D2. Осевая сила современных высоконапорных насосов достигает десятков и сотен тонн. Уравновешивание осевой силы связано с большими трудностями и значительной затратой мощности вследствие значительных объемных потерь в разгрузочных устройствах.

Приближенно осевую силу Flt возникающую вследствие разности давлений на боковые поверхности рабочего колеса, вычисляют, исходя из предположения, что жидкость, попавшая в пространства между боковыми поверхностями колеса и корпусом, вращается как твердое тело с постоянной угловой скоростью <оь равной половине угловой скорости вращения рабочего колеса <в2, т. е. <в2/2.

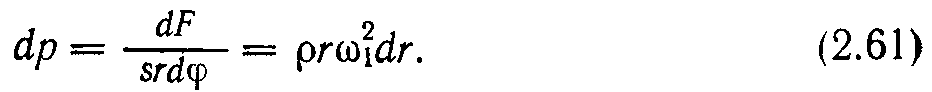

Чтобы определить характер изменения давления в камерах (пазухах) корпуса, выделим элементарный объем жидкости между двумя цилиндрическими поверхностями с радиусами г и г + dr (рис. 2.47) и двумя меридиональными плоскостями, расположенными по отношению друг к другу под углом dtp. На выделенный элемент действует элементарная центробежная сила:

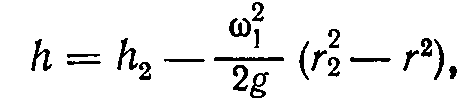

Проинтегрировав уравнение (2.61) в пределах от г до г2 и полагая, что давление на выходе из колеса рг, будем иметь

или

т. е. напор в камере от центра к периферии меняется по закону параболы второй степени; он постоянен по ширине и не зависит от формы камеры. Из уравнения (2.62) следует, чем больше угловая скорость жидкости (Oj, тем больше будет разность давлений на внешнем радиусе колеса и у его центра. Из рис. 2.47 видно, что осевая сила Fj возникает под действием части давления, действующего на кольцевую поверхность заднего диска, ограниченную радиусами г0 и rt.

где т — масса жидкости;

s — ширина камеры;

р — плотность жидкости.

Сила dF на участке радиуса dr создает приращение давления:

Характер изменения напора в камерах будет представлен выражением

откуда

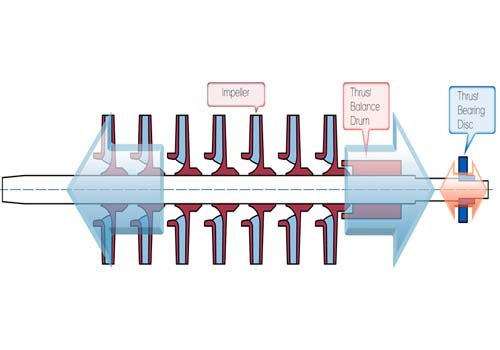

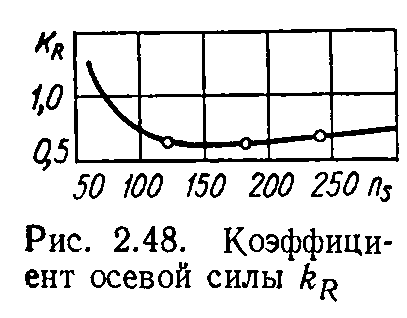

Способы уравновешивания осевой силы. Почти полного уравновешивания осевой силы можно достичь за счет применения рабочих колес с двусторонним входом. В многоступенчатых насосах с рабочими колесами одностороннего входа разгрузка осевой силы может быть достигнута за счет встречного (симметричного) расположения колес (рис. 2.49а).

В обоих случаях из-за неодинаковых зазоров в уплотнениях или некоторого смещения колес относительно центрального положения полной разгрузки добиться невозможно. Возникающие при этом

а на весь насос

Исходя из принятых допущений, получена формула для силы

В действительности течение жидкости в боковых камерах отличается от принятой схемы, т. е. не соблюдается условие

Характер течения зависит от конфигурации боковых камер, их размеров, протечек через уплотнения, шероховатости поверхностей стенок колеса и корпуса, а также от режима работы насоса.

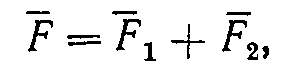

Помимо силы Flt вследствие изменения направления потока в рабочем колесе с осевого на радиальное возникает дополнительная сила F2. На основании закона об изменении количества движения ее величина вычисляется по формуле

Сила F2 направлена в противоположную сторону силе Ft и по величине значительно меньше силы Fr. Обычно F2 = (0,01—0,05) Fr.

В случае, когда применяются ступенчатые или многощелевые уплотнения, необходимо учитывать силы давления, действующие на торцевые части уплотнительных поверхностей. Для вертикальных насосов учитывается также масса ротора.

Суммарная осевая сила, действующая на одно колесо,

где i — число ступеней насоса.

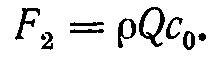

Величину осевой силы F для консольных насосов с коэффициентом быстроходности ns = 60—300 можно вычислить по формуле ВНИИгидромаша

небольшие силы воспринимаются упорным подшипником. При встречном расположении рабочих колес усложняется конструкция насоса, увеличиваются его габариты, наличие переводных каналов (труб) приводит к увеличению потерь.

В насосах с рабочими колесами одностороннего входа и обычного их размещения (не встречного) на валу для уравновешивания осевой силы используют специальные разгрузочные устройства, к которым относят:

1. Рабочее колесо с двумя уплотнительными кольцами и отверстиями в заднем его диске (рис. 2.496). В этом случае нижняя’камера за колесом изолируется от верхней. Жидкость из нижней камеры отводится во всасывающую полость. Такой способ разгрузки прост, но приводит к увеличению объемных потерь и не дает полного уравновешивания осевой силы.

2. Рабочее колесо с ребрами на внешней стороне заднего диска (рис. 2.49е). Благодаря этому уменьшается давление в полости между колесом и корпусом. Этот способ дешевле и эффективнее первого.

3. Разгрузочные барабаны (поршни). На рис. 2.49г изображено такое устройство, состоящее из барабана и разгрузочной камеры. Разгрузочный барабан жестко закреплен на валу. Он может быть выполнен отдельно либо заодно с рабочим колесом. Камера 2 сообщается со всасывающей полостью насоса, таким образом жидкость, попавшая через радиальный зазор а из области повышенного давления, отводится во всасывающую полость. Расчет разгрузочного устройства сводится к определению диаметра барабана и давления в камере за ним. Указанная система разгрузки хорошо работает на расчетных режимах. При других режимах изменяется протечка через зазор а, а следовательно и давление в камере 2.

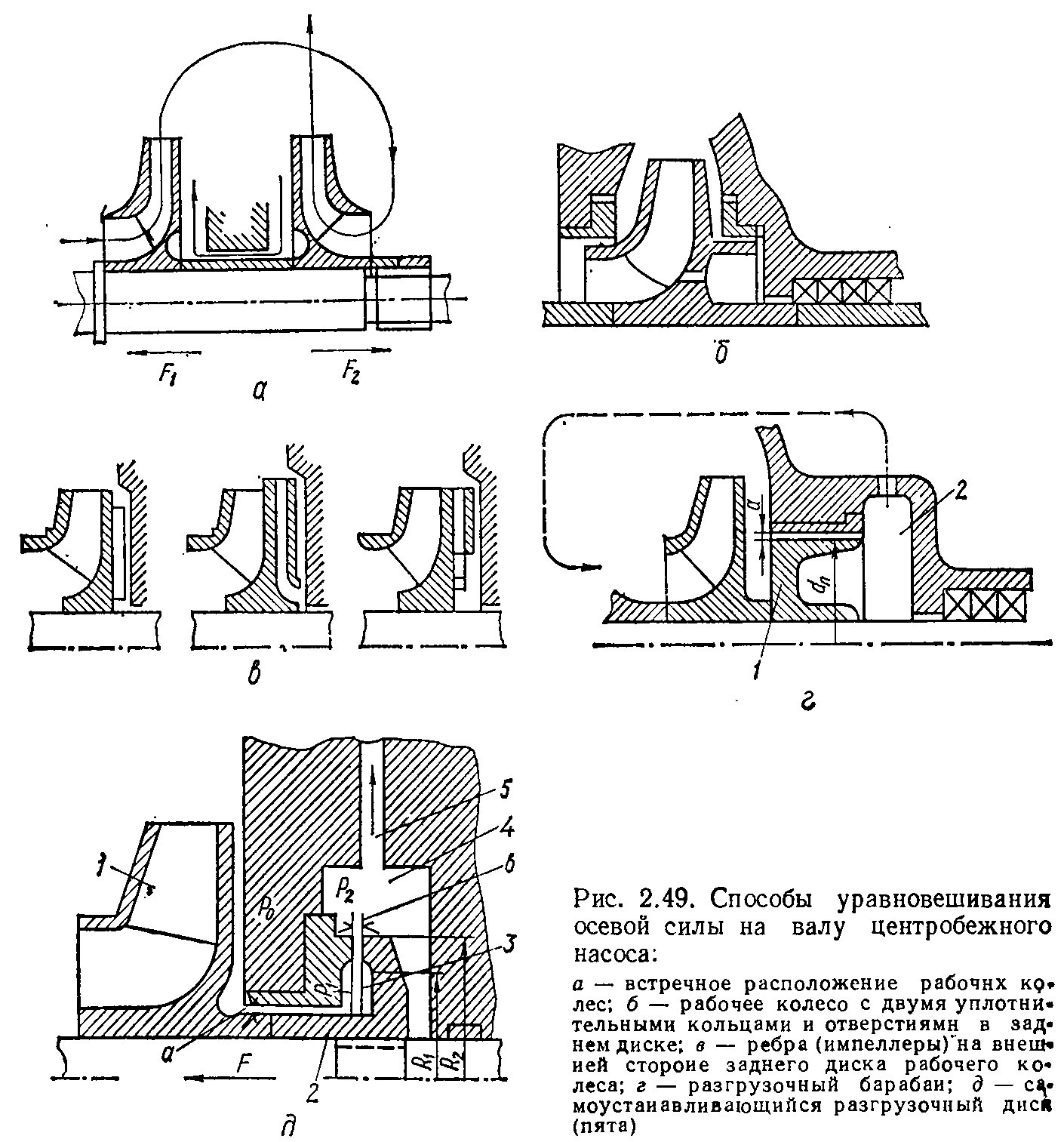

Самоустанавливающийся разгрузочный диск (пята). Данная система разгрузки (рис. 2.493) имеет наибольшее распространение, особенно в многоступенчатых насосах. Разгрузочный диск 2 устанавливается и жестко закрепляется на валу за последней ступенью насоса. Основой автоматической системы уравновешивания осевой силы является наличие двух щелей: с постоянным радиальным зазором а, и с переменным осевым зазором Ь.

Жидкость получает возможность попадать из рабочего колеса 1 через радиальный зазор а в камеру 3 и через осевой зазор b в камеру 4 и далее через отверстие 5 уходить во всасывающую полость рабочего колеса первой ступени. Давления в камерах 3 и 4 зависят от величины осевого зазора Ь. Цилиндрическая щель с зазором а имеет постоянное гидравлическое сопротивление, сопротивление же щели с осевым зазором b вследствие его изменения будет меняться. Осевой зазор устанавливается автоматически за счет смещения ротора таким образом, что разность сил давления по обе стороны диска будет равна осевой силе на роторе.

Система разгрузки действует следующим образом. Пусть осевая сила F сместила ротор влево (в сторону всасывания) до предельного случая, когда осевой зазор b станет равным нулю. Тогда давление в камере 3 будет максимальным и равным давлению жидкости за рабочим колесом р0. На поверхность разгрузочного диска действует максимальная сила F’, направленная в обратную сторону силе F. В другом предельном случае, когда осевой зазор b будет увеличен до максимального значения, почти весь перепад давления р0 — pt дросселируется в цилиндрической (радиальной) щели а и давление в камере 3 падает до давления pr = pt, а осевая сила, действующая на разгрузочный диск, уменьшается до нуля. Уменьшение осевой силы F приводит к уменьшению осевого зазора b и увеличению противоположно направленной силы F’. Осевой зазор b уменьшается до тех пор, пока сила F’ не достигнет значения силы F, т. е. до статического уравновешивания ротора. При изменении режима работы насоса может произойти уменьшение силы F, тогда осевой зазор Ь увеличится на такую величину, при которой сила F- снизится до значения силы F.

Таким образом, разгрузка осевой силы F осуществляется автоматически, каждому значению осевой силы F в установившемся режиме будет соответствовать вполне определенный зазор в осевой щели Ь, при котором всегда выполняется условие F = F’. Расчет такой системы разгрузки сводится к определению размеров диска, давлений ръ и размеров радиального зазора а и осевого Ь. Обычно а — — 0,2—0,3 мм; b — 0,1—0,2 мм.

По данным Ленинградского металлического завода минимальная величина осевого зазора должна быть bmin = (0,001—0,0012) га. Положительными качествами данной системы разгрузки будут: автоматическая разгрузка осевой силы всех ступеней насоса на различных режимах его работы; благодаря дросселированию жидкости в зазорах, упрощается конструкция концевого уплотнения вала, что особо важно для высоконапорных насосов. К недостаткам системы нужно отнести появление дополнительных механических потерь, связанных с дисковым трением.