Устройства для передачи движения в вакуум

Необходимость в устройствах для передачи движения в вакуум появляется в связи с тем, что для улучшения условий работы привод механизмов удобнее размещать вне вакуумной камеры.

Устройства для передачи движения в вакуум делятся на три группы: 1) для передачи возвратно-поступательного движения; 2) для передачи качательного движения; 3) для передачи вращательного движения.

Внутри каждой группы возможна классификация по предельному давлению, передаваемому усилию, скорости перемещения, величине хода и т. д.

При конструировании любых вводов движения в вакуум следует стремиться к тому, чтобы герметизирующий элемент не воспринимал передаваемых усилий, а направляющие и опоры были бы по возможности расположены вне вакуумной камеры. Для пар трения, размещенных в вакууме, следует принимать специальные меры против схватывания трущихся материалов. С этой целью в качестве смазки можно применить дисульфид молибдена M0S2, сульфидировать поверхности трения или использовать материалы, сильно отличающиеся по своим физическим свойствам, например металл и керамику.

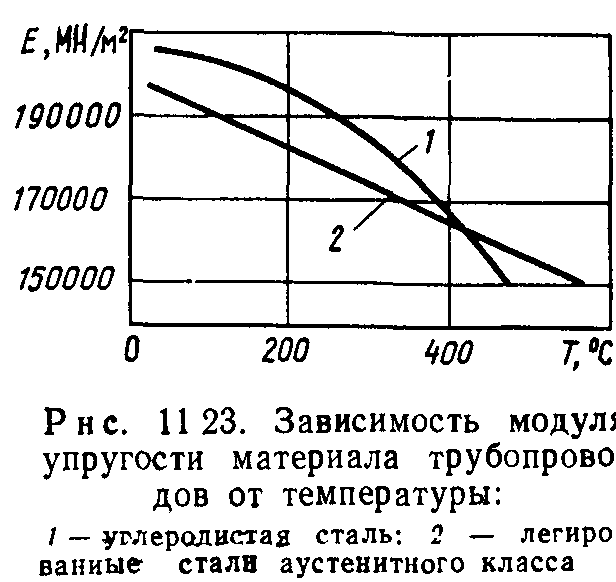

Толщину стенки цилиндрических трубопроводов (м), особенно в случае больших диаметров, обязательно следует проверять по условию устойчивости

Вводы поступательного движения для низкого и среднего вакуума изготавливаются обычно с резиновыми и фторопластовыми уплотнителями.

Резина и сталь имеет большой коэффициент трения, и резиновые уплотнители подвижных соединений всегда нуждаются в смазке. Фторопласт может работать без смазки, но его износ во время работы должен компенсироваться установкой дополнительных упругих элементов.

Уплотнения для ввода поступательного движения в высокий и сверхвысокий вакуум изготавливаются полностью из металла и могут быть прогреты с целью обезгаживания до 400…500 °C.

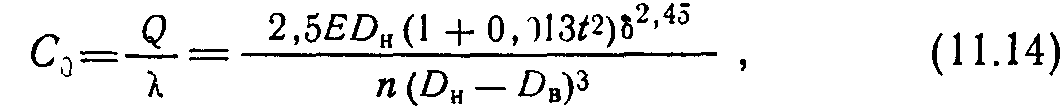

Вводы вращения в вакуум отличаются большим разнообразием конструктивных решений, кинематические схемы которых представлены на рис. 11.24, а…ж.

Ввод вращения в вакуум с пространственным шарниром и уплотнением в виде гибкого элемента, совершающего качательное движение, обеспечивает кинематически жесткую передачу больших моментов с малой частотой вращения. Максимальная частота вращения ограничена усталостной прочностью гибкого элемента, например сильфона или мембраны, и работоспособностью пары трения, находящейся в вакууме. Ввод может выдерживать нагрев до 450,..500°С, что позволяет применять его в сверхвысоковакуумных установках.

Магнитный ввод вращения в вакуум применяется в высоковакуумных системах для передачи вращательного движения с большой частотой вращения и малым крутящим моментом. Он может быть сделан прогреваемым, но не обеспечивает кинематической жесткости передачи.

Молекулярный ввод вращения с дополнительной откачкой применяется для передачи в высокий вакуум больших крутящих моментов при большой частоте вращения. Уплотнение между атмосферой и промежуточным вакуумом во время прогрева вакуумной системы требует принудительного охлаждения. Давление в промежуточной камере выбирается в пределах 10-3… 101 Па. Уплотнение между вакуумной камерой и промежуточным вакуумом обеспечивается сопротивлением зазора между валом и корпусом установки.

Ввод вращения в вакуум с помощью волновой передачи обеспечивает кинематически жесткую передачу вращательного движения с небольшой частотой вращения. Его можно использовать в системах высокого вакуума.

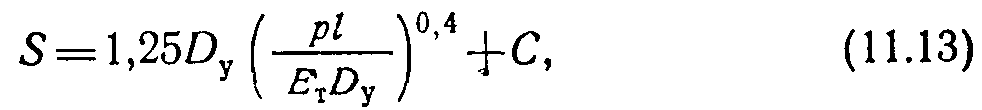

Конструкции вводов вращения со звеном, совершающим плоскопараллельное движение, показанные на рис. 11.25, а, б, применяются в прогреваемых высоковакуумных системах для передачи небольших крутящих моментов при малой частоте вращения. На рис. 11.25, в показана конструкция ввода вращения с притертыми шайбами, используемыми для работы со смазкой во вращательных насосах.

Вводы поступательного движения для низкого и среднего вакуума (рис. 11.25, д, е) изготавливаются обычно с резиновыми или фторопластовыми уплотнителями. Сальниковое уплотнение (рис. 11.25, д) состоит из штока 1, зажимной гайки 2, металлической шайбы 3, резиновой прокладки 4, фторопластовой втулки 5, корпуса 6 и шпонки 7. Резиновая прокладка является упругим элемен-

том для тонкой фторопластовой втулки, толщина стенки которой 0,5 мм. Через такой ввод можно передавать поступательное перемещение с большой величиной хода, но с малой скоростью— не более 0,1 м/с.

Уплотнение с резиновыми манжетами (рис. 11.25,е) состоит из штока /, зажимной гайки 2, металлических шайб 3 и 8, резиновых манжет 4 и 7, масленки 5, маслораспределительного кольца 6, стенки вакуумной камеры 9, корпуса 10, подшипника скольжения 11, шпонки 12.

Уплотнение для ввода поступательного движения в высокий и сверхвысокий вакуум (рис. 11.25, г) изготавливается полностью из металла и может быть прогрето с целью обезгаживания до 450…500 °C. Оно состоит из штока 1, шпонки 2, корпуса 3, сильфона 4, головки 5, штифта 6. Сильфон 4 из нержавеющей стали приваривается к головке 5 и корпусу 3 электронно-лучевой или аогонодуговой сваркой.

Схемы вводов качательного движения в вакуум, показанные на рис. 11.26, имеют угол качания а в мембранных вводах не более 10°, а в сильфонных — 30°. Для получения больших углов качания необходимы ускорительные передачи или вводы вращательного движения. Возможно применение поступательных вводов с последующим преобразованием поступательного движения в качатель-ное.

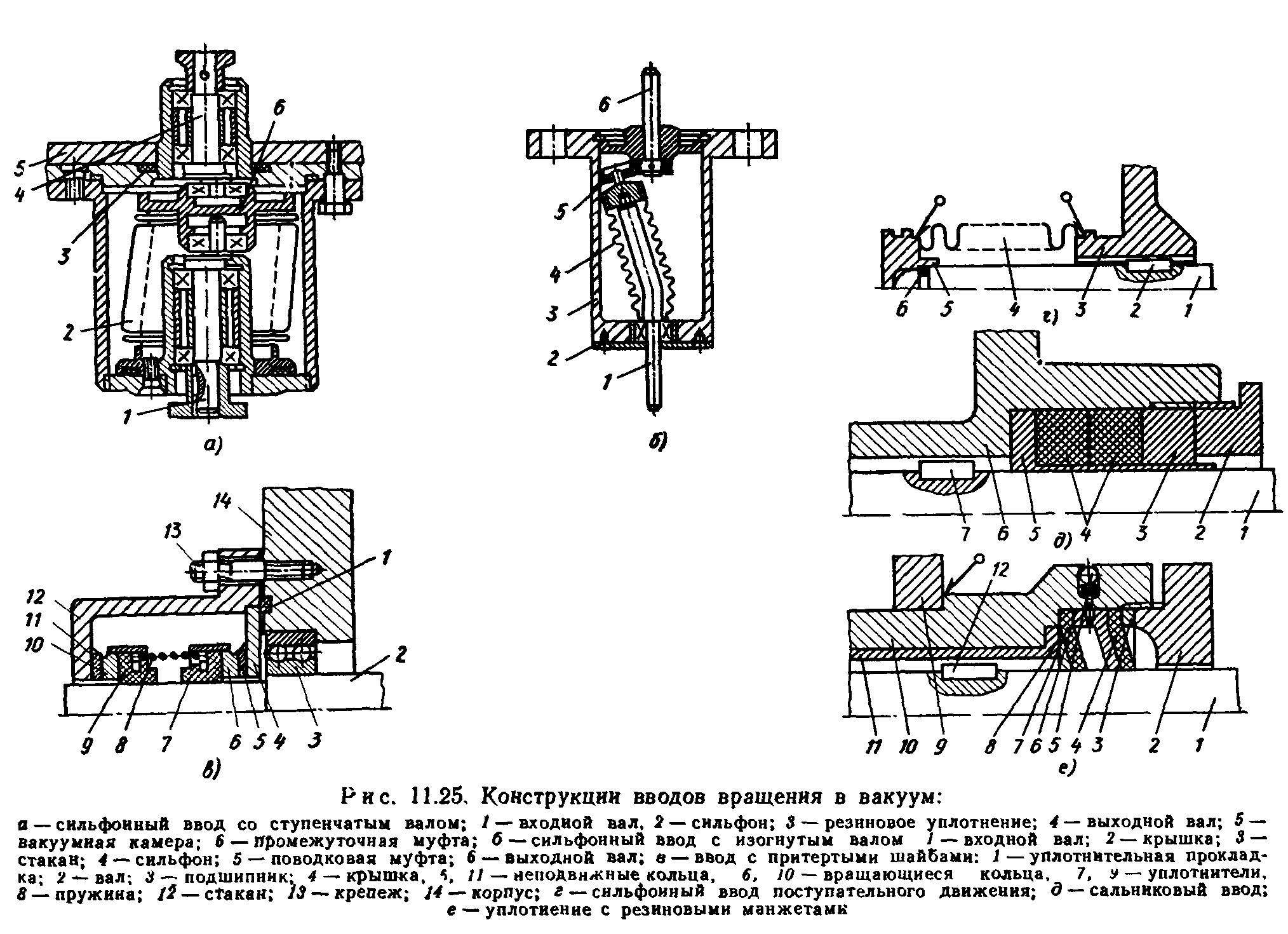

При определении работоспособности вводов вращения, поступательного и качательного движений наибольшую трудность представляет расчет сильфонов.

Сильфон можно рассматривать как пружину с жесткостью где Q — сила упругости сильфона; X — упругий ход сильфона; Du и DB — наружный и внутренний диаметры сильфона, мм; t — шаг гофр, мм; 6 — толщина стенки сильфона, мм; п — число гофр; Е — модуль упругости материала сильфона. Для полутомпака Л80 модуль упругости £=116 000 МПа, а для стали 12Х18Н10Т — 202 000 МПа. Наибольшее влияние на жесткость сильфона оказывают разность наружного и внутреннего диаметров и толщина

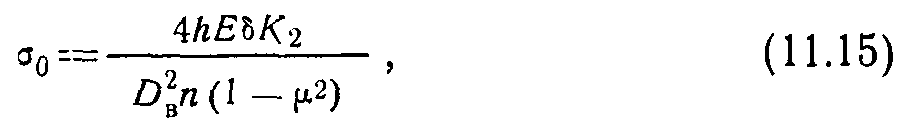

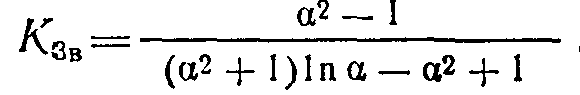

где ц — коэффициент Пуассона; Кг — постоянный коэффициент, зависящий от a=Rn/RB.

Для контуров сильфона:

наружного

При изгибной деформации сильфонов по схеме рис. 11.27, б напряжения зависят от угла поворота торца сильфона ср. Установочная длина сильфона при этом не изменяется. Расчетная формула для напряжений на наружном и внутреннем контурах имеет вид

стенки. Жесткость сильфонов следует учитывать при расчете точных и слабонагру-женных механизмов.

Расчет на прочность сильфонов можно вести, используя расчетную схему, в которой сильфон рассматривается как система кольцевых пластин, попеременно связанных по внешнему и внутреннему контурам.

На рис. 11.27 показаны две основные схемы деформации сильфонов во вводах движения в вакуум. Осевая деформация сильфонов используется во вводах поступательного движения, а изгибная — во вводах вращательного движения.

При осевой деформации сильфонов по схеме рис. 11.27, а на величину h возникают напряжения

внутреннего

где при расчете напряжений по наружному контуру

а по внутреннему контуру

Требуемая долговечность сильфонов зависит от условий их работы и может колебаться от 10 000 до 1 000 000 циклов. В особо тяжелых случаях ограничиваются даже 1500 циклами.